アーク溶接にはさまざまな方法があり、ティグ(TIG)溶接もそのうちの1つです。TIG溶接では、タングステン電極とアルゴンやヘリウムといった不活性ガスを使用します。

TIG溶接はアーク溶接の一種でありながら、他のアーク溶接とは特徴が異なるため、「TIG溶接とアーク溶接の違いがわからない」といった疑問を持つ方もいらっしゃるのではないでしょうか。

そこで本記事では、TIG溶接とその他のアーク溶接の違いを解説します。両者のメリット・デメリットをそれぞれ解説するので、ぜひ参考にしてみてください。

ティグ(TIG)溶接とアーク溶接の違い

まず、ティグ(TIG)溶接とアーク溶接それぞれの概要をチェックして、2つの溶接方法の違いを確認しましょう。

ティグ(TIG)溶接とは

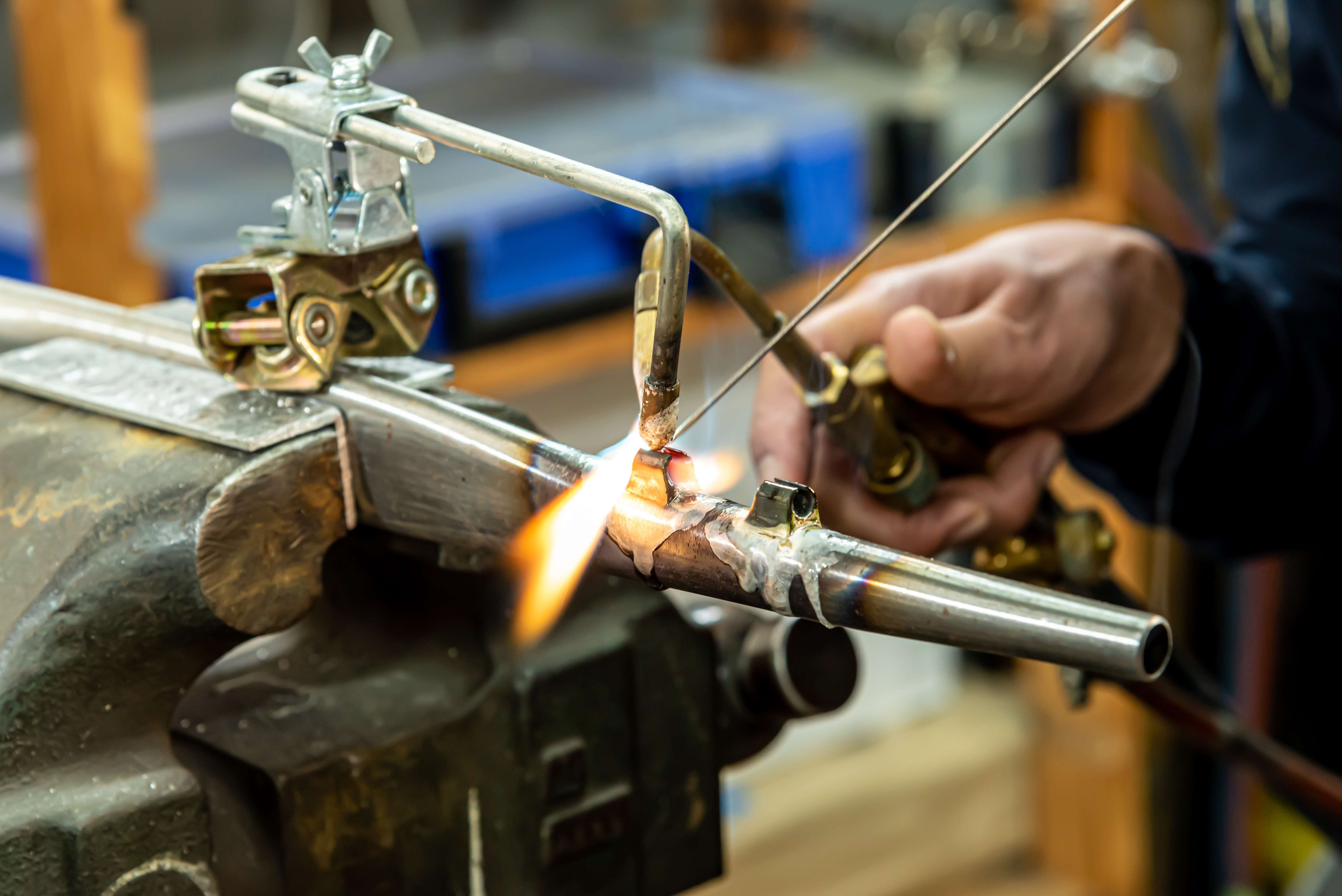

TIG(Tungsten Inert Gas)溶接は、アーク溶接の一種で、溶けないタングステン電極(非消耗電極)を用いる方式です。電極と母材の間にアークを発生させ、その熱で母材を溶かして接合します。溶加棒は必要に応じて手動で供給され、シールドガス(主にアルゴンやヘリウム)によって酸化や不純物の混入を防ぎます。

スパッタが少なく、仕上がりが美しいため、高精度・高品質な溶接が求められる現場に適しています。アルミやステンレスなど、非鉄金属の溶接にも対応可能です。

アーク溶接とは

アーク溶接とは、電極と母材の間にアーク放電を発生させ、その熱で金属を溶かして接合する溶接方法の総称です。TIG溶接もその一種に含まれますが、アーク溶接には、被覆アーク溶接やMIG・MAG溶接など、消耗電極を使用するタイプもあります。

消耗電極を使用するタイプは電極自体が溶加材の役割を果たし、作業効率が高く、屋外作業にも適しています。装置が比較的簡易で、コスト面でも優れていることから、建設現場や修理作業など幅広い分野で活用されている方法です。

ティグ(TIG)溶接のメリット

ティグ(TIG)溶接のメリットは、主に以下のとおりです。

さまざまな金属の溶接ができる

TIG溶接は、不活性ガスを使用してアークと溶接部を大気から遮断するため、酸化や窒化を防ぐことができます。これにより、酸化しやすいアルミニウムやステンレスなどの非鉄金属も高強度に接合することが可能です。鉄系の材料に限らず、チタンやマグネシウム合金、銅合金などの難溶接材料にも対応できます。

接合部が綺麗で強度も高い

TIG溶接は、アークが一点に集中しやすく、熱のコントロールがしやすい点も利点です。これにより溶接ビード(溶接痕)が美しく仕上がります。

また、スパッタが少ないため後処理がほとんど不要で、仕上がりの綺麗さと精密性が求められる製品にも適しています。母材と溶加材の融合が均一で、強度の高い接合が可能な点も大きな特徴です。

作業音が小さい

TIG溶接はアークが安定しており、MIG溶接や被覆アーク溶接に比べて作業音が小さい傾向があります。スパッタ音や金属の爆ぜる音がほとんどなく、屋内作業や騒音に配慮が必要な場所でも扱いやすい溶接方法です。

火災事故の危険性がない

TIG溶接では、スパッタがほとんど発生しないため、火災リスクが低いという点でも安全性が高い工法です。可燃物の近くでの作業や、設備の保守などの現場では、火花の飛散がないことで事故リスクを大幅に軽減できます。

ティグ(TIG)溶接のデメリット

ティグ(TIG)溶接のデメリットとしては、以下の3点が挙げられます。

溶接速度が遅い

TIG溶接は溶加棒を手動で供給するため、作業者の手数が多く、溶接速度は比較的遅くなります。高い精度を維持するためには慎重な作業が必要なので、量産が必要なシーンには向きにくい点も注意が必要です。

風の影響を受けやすい

TIG溶接では、アークと溶融池をシールドガスによって保護する構造のため、風によるガスの拡散や流出の影響を受けやすい点が難点です。屋外や風の影響を受けやすい環境下では、ガスが乱れてアークが不安定になり、溶接不良の原因になります。

とくにアルミなど酸化しやすい素材では、ガス保護が不十分だと表面に酸化皮膜が形成され、仕上がりが悪化する可能性があります。したがって、TIG溶接は基本的に屋内作業向きとされ、現場性の高い業務には不向きな場合がある点には注意が必要です。

作業者の熟練度が必要

TIG溶接では、比較的アークが安定しているため制御しやすい側面はあるものの、溶接棒を手動で操作するため高いスキルが求められます。そのため、仕上がりの品質は、作業者の熟練度によって大きく左右されるといえるでしょう。

ただし、TIG溶接以外のアーク溶接でも、アーク長・角度・移動速度・溶け込み深さなどを常に適切に管理する必要があります。一部自動化できるMAG溶接なども、手動でトーチや電極を操作する場合は技術に大きく依存します。条件が少しでもズレると欠陥を引き起こすリスクがあるため、TIG溶接と同様に品質の安定化には一定の訓練が必要です。

アーク溶接のメリット

続いて、アーク溶接のメリットを確認しておきましょう。ここでは、TIG溶接との違いを示すために、TIG溶接以外のアーク溶接のメリットとして以下の5つを紹介します。

溶接速度が速い

消耗電極を用いるアーク溶接では、電極そのものが溶加材として溶けていくため、溶加材を手動で供給するTIG溶接に比べて作業速度が速い点が特徴です。とくにMIGやMAG溶接では、ワイヤが自動供給される「半自動溶接」の形式を取るため、一定の速度で連続的な溶接が可能となります。

安価で比較的高品質

アーク溶接の多くは設備が比較的シンプルで安価に導入できるという利点があります。とくに被覆アーク溶接は、ガス供給装置を必要とせず、基本的な電源と電極のみで作業可能なため、初期コスト・運用コストともに抑えることが可能です。

構造が比較的シンプル

アーク溶接のなかでもとくに被覆アーク溶接は、電源・ホルダー・アース・被覆棒だけで完結する構造のため、機器の取り扱いが比較的簡単です。可搬性にも優れており、現場へ持ち込みやすく、狭所や高所など制限の多い場所でも柔軟に対応できます。

複雑な調整が不要なため、設備トラブルも少なく運用が安定します。シールドガスを使わない方法であれば、引火による火災リスクを軽減しやすい点もポイントです。

仕上がり後の強度が高い

消耗電極式のアーク溶接では、溶加材が母材と融合することで一体的な接合部を形成でき、強度面で優れている点も特徴です。とくにMIG溶接やMAG溶接では、熱入力を高めることでしっかりとした溶け込みを得られ、衝撃・荷重・振動に耐える接合部を仕上げられます。

TIG溶接でも高い強度は得られますが、アーク熱が穏やかであるため厚板や構造体への溶け込みは限定的です。一方、その他のアーク溶接では深い溶け込みが得られやすく、建設・造船・車両などの重量部材に適しています。

屋外でも作業ができる

TIG溶接が風の影響に弱く屋外作業に不向きなのに対し、シールドガスを使わない被覆アーク溶接は風のある環境でも安定して使用できる点が大きなメリットです。被覆アーク溶接では、電極の外側にある被覆剤がアーク中で燃えてシールドガスの役割を果たすため、外的な風に多少さらされてもアークが保護されます。

活性ガスを使うMAG溶接でも、高流量のガス供給を行えばある程度の風対策になります。これにより、建設現場や屋外補修作業といった天候や環境条件が厳しい現場でも、TIG溶接よりも実用性の高い溶接方法として採用可能です。

アーク溶接のデメリット

TIG溶接以外のアーク溶接のデメリットとしては、以下の2点が挙げられます。

スパッタ(金属の粒)が飛散する

とくに消耗電極式のアーク溶接では、アークの不安定性や溶融金属の飛び跳ねにより、「スパッタ」と呼ばれる金属の粒が周囲に飛び散る現象が起こります。このスパッタは、作業者がやけどを負うリスクとなるだけでなく、周辺の機器や母材表面にダメージを与えることもあるため注意が必要です。

また、スパッタの除去作業が発生するため、仕上げ工程に余分な手間とコストがかかるという点もデメリットです。

見た目重視の作業には適していない

被覆アーク溶接やMAG溶接では、スパッタや溶接後に形成される皮膜である「スラグ」の影響により、ビード表面が粗くなりやすい点にも要注意です。溶接条件が不適切だった場合はビードの形状が乱れ、手直しやグラインダーによる後加工が必要になります。

TIG溶接とアーク溶接のメリット・デメリットの比較

上記で挙げたTIG溶接・アーク溶接のメリット・デメリットを項目別にまとめると、以下の表のとおりです。

| 項目 | TIG溶接 | アーク溶接(主にTIG溶接以外) |

|---|---|---|

| 作業速度 | 遅い | 速い(半自動化が可能な消耗電極を用いるアーク溶接) |

| 導入コスト | 高い | 低い(被覆アーク溶接) |

| 仕上がりの綺麗さ | 綺麗 | やや粗く後処理が必要 |

| スパッタ | ほぼ発生しない | 発生しやすい |

| 対応金属 | 幅広い(酸化皮膜を形成しやすい金属にも対応可能) | 非鉄金属への対応は限定的 |

| 屋外作業 | 適さない | 一部対応できる方法あり(被覆アーク溶接やMAG溶接) |

| 自動化対応 | 難しい | 一部自動化しやすい方法あり(MIG溶接・MAG溶接など) |

| 必要な熟練度 | とくに高い | 高い |

TIG溶接では、スパッタがほぼ発生せず、接合部分を綺麗に仕上げやすい点がメリットです。シールドガスによって酸化皮膜の形成を防止できるため、アルミなどの非鉄金属にも導入しやすい点も利点だといえるでしょう。ただし、溶接には時間がかかり、高い導入コストがかかる点には要注意です。

一方、その他のアーク溶接は半自動化もしやすく、作業速度が速い点がメリットです。シールドガスを使わない被覆アーク溶接は、導入コストも抑えられるうえ、屋外での作業にも適しています。ただし、スパッタが発生しやすく、綺麗に仕上げるためには後処理が必要となる点には注意しましょう。

まとめ

本記事では、TIG溶接とその他のアーク溶接の違いについて、それぞれのメリットやデメリットを取り上げながら解説しました。TIG溶接とその他のアーク溶接の特徴を理解したうえで、シーンに適した溶接方法を検討しましょう。

金属技研では、TIG溶接・MIG溶接・MAG溶接・レーザー溶接といったさまざま溶接技術を提供しています。溶接技術に関してお困りの方は、ぜひ当社にご相談ください。

金属技研の溶接技術についてはこちら

セミナー紹介