銅は、電気配線や熱交換器などさまざまなシーンで活用されている素材の1つです。一方、銅の溶接は熱伝導率の高さなどから難しい技術だとされています。そのため、「銅の溶接時の注意点を知りたい」といった方もいらっしゃるのではないでしょうか。

そこで本記事では、銅溶接が難しいとされる理由や具体的な方法について解説します。銅溶接のポイントも紹介するので、ぜひ参考にしてください。

銅溶接とは?難しいとされる理由

銅溶接とは、その名のとおり銅および銅合金を溶接によって接合する技術です。電気配線、熱交換器、給湯管、バスバー、半導体関連部品など、電気伝導性・熱伝導性・耐食性が求められる製品で広く用いられています。一方で、銅は一般的な鉄鋼材料とは性質が大きく異なるため「溶接が難しい金属」といわれることが多く、接合品質を安定させるには専門的な知識が欠かせません。

銅溶接が難しいとされる主な理由として、以下の特性が挙げられます。

- 熱伝導率が極めて高い

- 融点が比較的高い

- 酸化しやすく溶接品質に影響する

- ガス吸収による欠陥が起こりやすい

- 熱膨張しやすく、歪みが発生しやすい

熱伝導率が極めて高い

銅は金属のなかでも熱伝導率が高いため、加熱しても熱が接合部から周囲へ逃げやすい特徴があります。その結果、適切な溶接温度に達しにくく、ビード形成にもムラが生じがちです。十分な入熱が得られないと、溶け込み不足や未融合などの欠陥を引き起こす可能性があります。

融点が比較的高い

銅の融点は約1,083℃と鉄より高く、熱が逃げやすい性質と相まって溶かしにくい金属です。入熱不足と過大入熱の狭い範囲で溶接条件をコントロールする必要があり、溶接条件の設定には経験が求められます。

酸化しやすく溶接品質に影響する

銅は高温環境で酸化しやすく、表面酸化膜が溶融や溶け込みを妨げることがあります。酸化膜が残った状態で溶接すると、ブローホール・未融合・割れといった欠陥の原因となるため、適切な前処理やシールドガスによる酸化防止が欠かせません。

ガス吸収による欠陥が起こりやすい

銅は高温状態で水素を吸収しやすく、冷却時に水素が放出されることで内部に気泡(ブローホール)が発生する場合があります。これにより、強度低下や気密性不良が生じる可能性があり、とくに配管などの用途では重大な不具合につながるため注意が必要です。

熱膨張しやすく、歪みが発生しやすい

銅は熱膨張係数が大きく、溶接時の熱による伸び縮みが大きくなりがちです。その結果、冷却過程で歪み(変形)が残りやすく、高精度を求める部品では寸法管理が難しくなる傾向があります。

銅の溶接方法

銅の主な溶接方法としては、以下の3つの方法が挙げられます。

- 電子ビーム溶接

- ろう付

- レーザー溶接

電子ビーム溶接

電子ビーム溶接は、真空中で高エネルギーの電子を高速で照射することにより、局所的かつ集中的に銅を加熱・溶融させることができます。熱の集中度が非常に高いため、銅のように熱が逃げやすい金属でも、深く確実な溶け込みを実現できます。

さらに、電子ビーム溶接は真空環境下で行うため、溶接中に酸化しやすい銅の表面も保護され、酸化による品質低下を防ぐという利点もあります。そのため、電子ビーム溶接は、高精度・高信頼性が求められる電子機器部品や真空機器などの銅部材において、非常に有効な接合手段とされています。

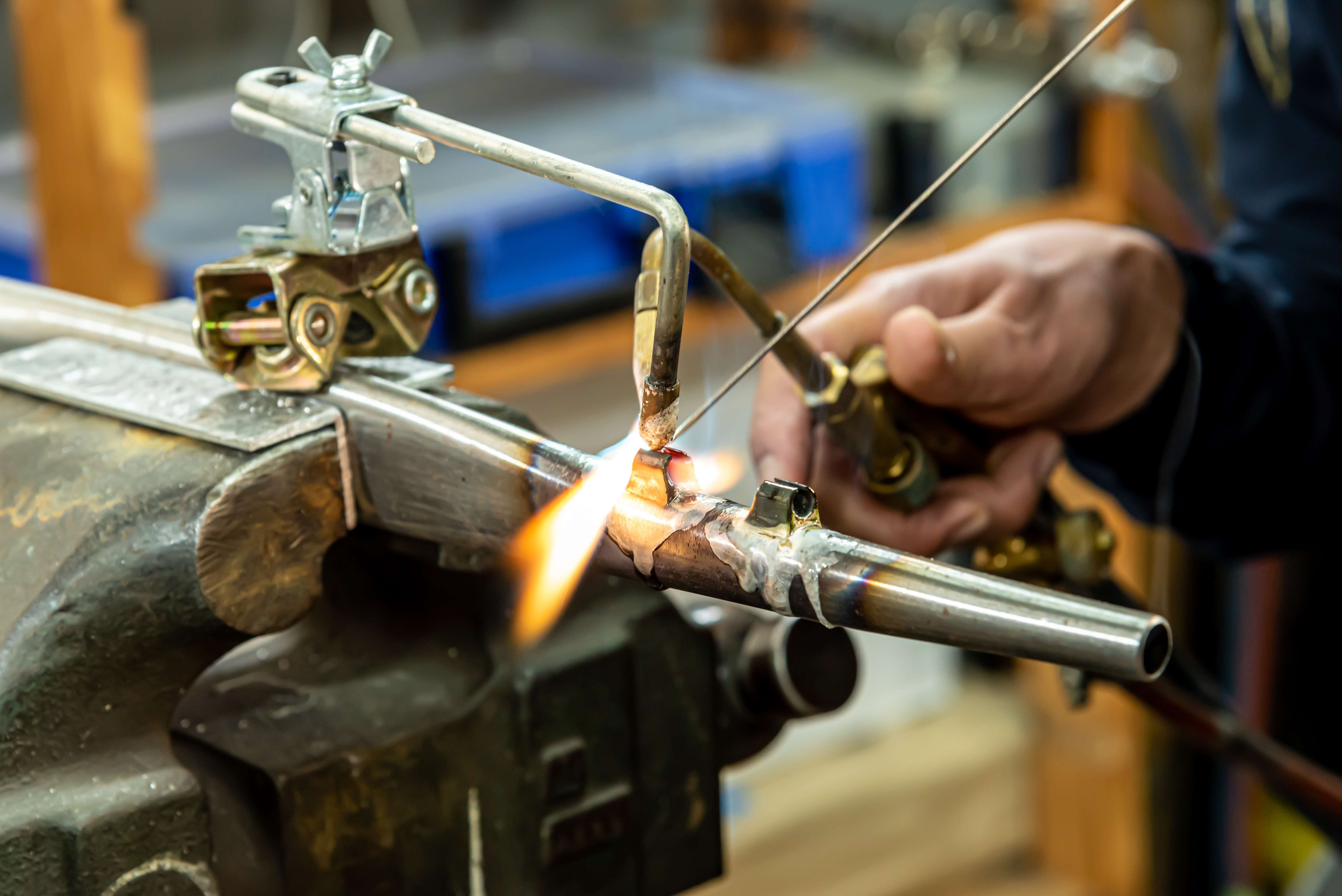

ろう付

銅の接合ではろう付も多く採用されています。母材そのものを溶かさず、溶融点の低いろう材を溶かして接合するため、母材への熱影響を抑えられる点が大きなメリットです。

たとえば、銀ろうは濡れ性が高く、細かなすき間にも入り込みやすい点が特徴です。強度も十分に確保でき、耐食性にも優れています。銅同士の接合では銅ろうも使用されますが、銀ろうよりも温度管理の幅が狭い傾向があります。

レーザー溶接

レーザー溶接は、レーザーの高エネルギー密度を活かし、ピンポイントで銅を溶融できる方法です。微細部品や電子機器の製造でも採用できます。

銅は光を反射しやすい性質を持っており、レーザーの吸収率が低い材料ですが、パルス波や特殊波形レーザーの使用により、反射の影響を抑えながら高品質な溶接が可能になってきました。

銅の溶接のポイント

銅の溶接では、他の金属とは異なる熱特性や酸化のしやすさを踏まえたうえで作業を進める必要があります。ここでは、銅溶接の主要なポイントとして、以下の5点について解説します。

- 適切な溶接電流・入熱管理

- 予熱の実施

- 溶接材(溶加材)の選定

- 酸化被膜への対策

- 適切な冷却管理

適切な溶接電流・入熱管理

銅は熱伝導率が非常に高いため、溶接中に熱が急速に母材へ逃げてしまいます。そのため、一般的な鋼材の溶接よりも高い溶接電流・入熱が必要になります。溶接初期は高めの電流で素早く溶け込みを確保する、後半は過熱を防ぐため電流を調整するといった細やかな入熱コントロールが重要です。

予熱の実施

銅材料の溶接では、予熱(100~400℃程度)が品質安定に大きく貢献します。予熱により、急激な冷却による割れリスクを抑えながら、適切な溶け込みを確保可能です。厚板や大型材ほど熱が逃げやすいため、高めの予熱温度が必要になるケースもあります。

溶接材の選定

銅は純度によって物性が変わるため、用途に応じて溶加材を適切に選定する必要があります。たとえば、強度や導電性を重視する場合は純銅系の溶加材、耐食性や加工性を重視する場合はリン脱酸銅などが一般的です。

酸化被膜への対策

銅は高温時に酸化しやすく、酸化被膜が形成されると溶接品質が大きく低下します。とくに TIG溶接では、酸化膜が溶融を阻害し、ビード形状が乱れたり、強度不良につながるため注意が必要です。

適切な冷却管理

溶接後は急激に冷やすのではなく、徐々に冷却させることが望ましいとされています。急冷すると熱応力が集中し、微細な割れにつながる可能性が高まるため注意が必要です。とくに厚みのある銅材は、冷却時の内部応力差が大きくなりやすいため自然冷却が推奨されます。

まとめ

本記事では、銅の溶接技術について解説しました。銅の溶接は、熱伝導率の高さや酸化のしやすさ、溶融時の流動性など、銅特有の物性によって難易度の高い作業とされています。溶け込み不足やビード乱れ、急激な冷却による割れなど、適切な知識や経験がなければ品質不良が起きやすい点が特徴です。

金属技研では、銅の溶接に利用できる技術を取り扱っています。銅の溶接にお困りの方は、ぜひ以下よりお気軽にお問い合わせください。