樹脂と金属の接合技術を利用すれば、機能性や強度などさまざまな点でメリットを受けられます。一方、樹脂と金属の接合には課題も多く存在するため、「樹脂と金属を強固に接合する方法を知りたい」という方もいらっしゃるのではないでしょうか。

そこで本記事では、樹脂と金属の接合の特徴や課題などについて解説します。代表的な接合方法も紹介するので、ぜひ参考にしてください。

樹脂と金属の接合について

樹脂(プラスチック)と金属は、性質が大きく異なる材料にもかかわらず、近年の製造業や製品設計において組み合わせて使用される機会が増えています。たとえば、電子機器の筐体、自動車部品、医療機器、家庭用品などでは、軽量性や耐腐食性・形状自由度の高い樹脂と、剛性や強度に優れた金属を効果的に組み合わせることが求められています。こうした異種材料同士を接合する技術は、最適な製品性能を引き出すための重要な要素です。

ただし、樹脂と金属は物性が大きく異なるため、単純にくっつければよいというものではありません。物理的・化学的な違いによって接合強度や耐久性に課題が生じやすく、工法の選択や設計段階からの配慮が不可欠です。

樹脂と金属の接合の特徴

樹脂と金属の接合では、以下のようなメリットが期待できます。

- 複合材料としての機能性向上

- 部品点数と工程の削減

- シール性・耐環境性の向上

- 接着剤に頼らない耐久性

それぞれの特徴についてチェックしてみましょう。

複合材料としての機能性向上

樹脂と金属を効果的に接合することで、それぞれの素材が持つ強度・剛性・耐久性・軽量性・耐薬品性・絶縁性といった特性を組み合わせた部材を作れます。たとえば強度が必要な部分には金属、軽さや絶縁性が必要な部分には樹脂を用いるといった最適配置が可能です。

部品点数と工程の削減

樹脂と金属を一体構造として接合できれば、別部品を組み合わせる必要がなくなります。部品点数が削減できるだけでなく、組立工数や締結部材のコストも低減可能です。また、部品点数の削減は信頼性向上にも寄与します。

シール性・耐環境性の向上

樹脂と金属が界面レベルで密着している場合、気密性・水密性などのシール性を高められるという利点があります。とくに電子機器や自動車部品といった、気密・防水設計が求められる製品で有効です。

接着剤に頼らない耐久性

樹脂-金属接合技術の中には、接着剤を使わずに機械的・化学的な結合を直接形成する方法があります。接着剤の経年劣化や環境影響を受けにくいため、長期間にわたる耐久性・耐候性が必要とされる用途にも適した方法です。

樹脂と金属の接合における課題

樹脂と金属の接合には、いくつかの課題が存在します。ここでは、主な課題として以下の3点について解説します。

- 接合強度と信頼性の確保

- 熱膨張差と環境耐性

- 表面処理や設計の複雑性

接合強度と信頼性の確保

樹脂と金属の接合では、両材料の接触面が十分に濡れたり、化学的な結合が十分でなければ、接合強度が低下してしまいます。とくに樹脂は表面エネルギーが低く、適切な表面処理がないと強い接合が得られない場合がある点には要注意です。

熱膨張差と環境耐性

樹脂と金属は熱膨張係数が大きく異なるため、使用環境で温度変化があるときに接合界面で応力が発生しやすくなります。これにより、長期的な耐久性や剥離リスクが課題となることがあり、高温・低温環境、振動、湿度などの過酷な条件下での信頼性を確保するための設計・接合方法の選定が重要です。

表面処理や設計の複雑性

接合前の表面処理が不十分な場合、界面強度が低下したり、材料の特性を損なう原因になります。また、接合部の設計自体が複雑になることがあり、異種材料を前提とした形状設計が求められるケースが一般的です。樹脂の厚みや金属側のテーパー設計など、接合部の形状が接合強度に大きく影響します。

樹脂と金属の接合方法

樹脂と金属の接合には多様な方法が存在し、それぞれのメリットと適用領域があります。ここでは代表的な接合工法として、以下の3つを紹介します。

- ネジ・ボルト・リベットによる機械的接合

- 表面処理を活用した接合

- インサート成形による一体成形

ネジ・ボルト・リベットによる機械的接合

部材同士を直接固定する方法として、ネジやボルト、リベットを用いる機械的な接合も一般的です。工具さえあれば容易に施工でき、設備投資はほぼ不要、分解しやすい点も特徴だといえます。

ただし、締結部に応力が集中しやすいほか、樹脂側に穴あけが必要になるケースでは強度低下を招く可能性があります。また、金属部品が増えることで軽量化が阻害される点にも注意が必要です。

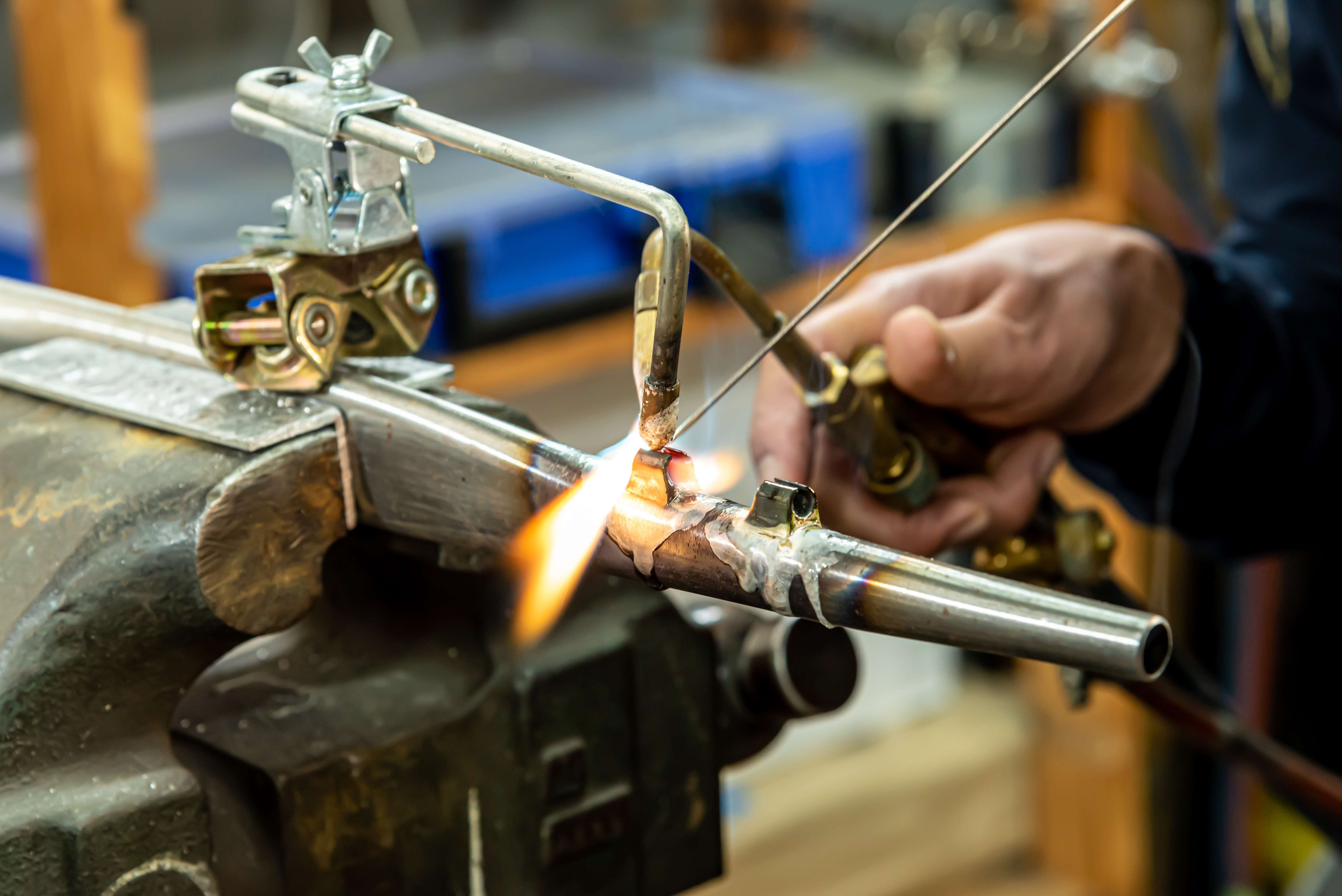

表面処理を活用した接合

表面処理技術を利用した樹脂と金属の高強度接合方法では、金属表面に微細な凹凸を形成したり、処理によって表面エネルギーを変化させたりすることで、樹脂との密着性を大幅に高められます。専用機械で処理を施すため初期投資は必要ですが、接着剤を使わずに強固な接合が得られる点が大きな利点です。

ただし、表面処理条件が適切でないと強度が十分に発揮されないため、量産時は安定したプロセス管理が必要です。

インサート成形による一体成形

樹脂成形と金属部品の固定を同時に行う工法がインサート成形です。金属部品を金型にあらかじめセットし、そこへ溶融樹脂を流し込むことで、成形時に一体化させる方法です。工程そのものが接合を兼ねているため、後工程が不要になり、生産効率の向上が期待できます。

ただし、金型設計や成形条件が接合強度に大きく影響するため、高度なノウハウが不可欠であり、初期設計の負担が大きい点は否定できません。

まとめ

本記事では、樹脂と金属の接合について解説しました。樹脂と金属の接合は、物性の大きく異なる材料同士を結合させる高度な技術です。物理的・化学的な特性の違いを理解し、適切な工法の選定や表面処理、設計配慮を行うことで、安全かつ高強度の接合が可能になります。

金属技研では、樹脂積層造形技術をはじめ、さまざまな接合方法を取り扱っています。接合技術でお悩みの場合は、以下よりぜひお気軽にお問い合せください。