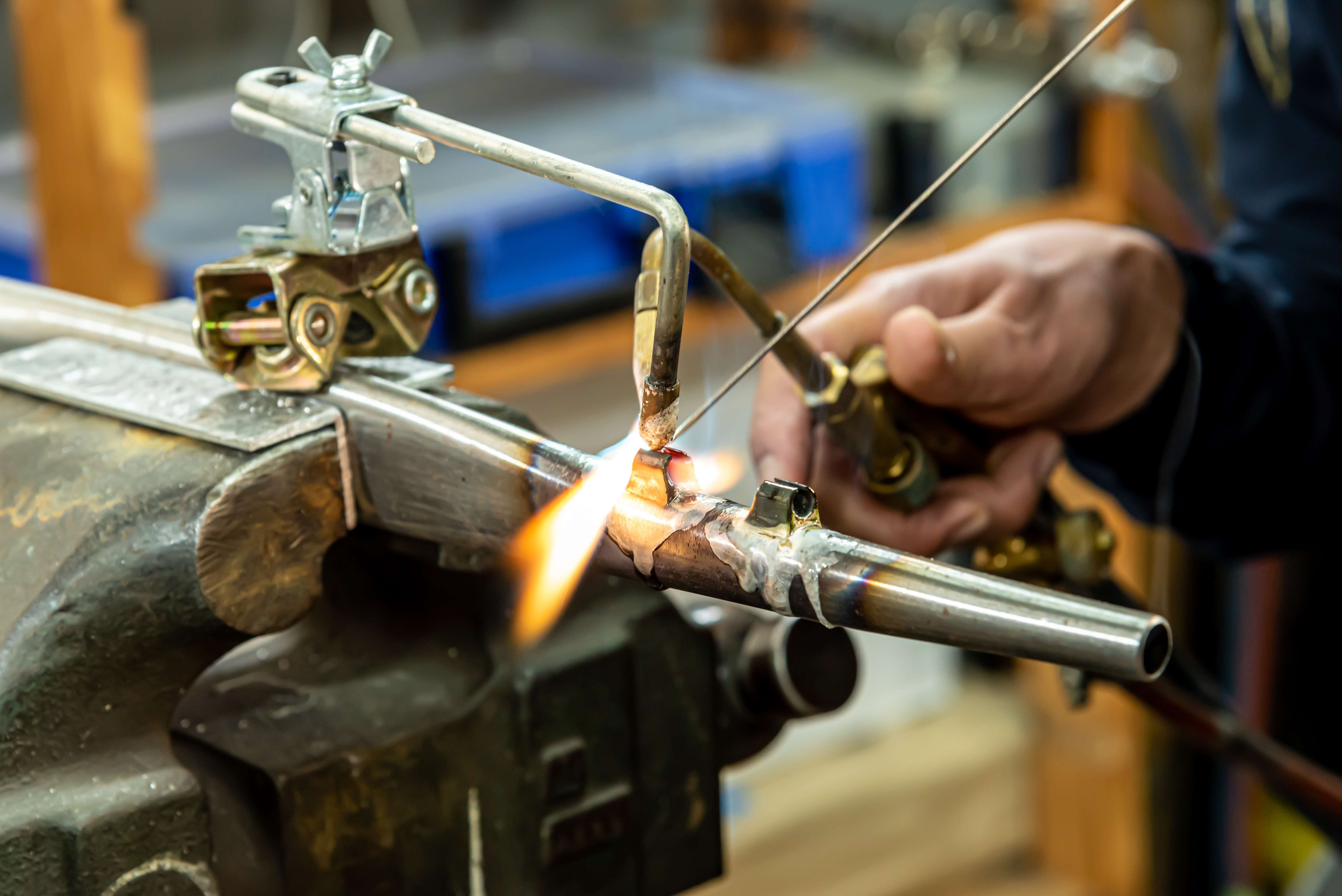

ガス溶接とは、可燃性ガス(主にアセチレン)と酸素を混合・燃焼させ、その熱によって金属を溶融して接合する溶接方法です。とくに薄板や精密部品の補修、切断などに広く活用されており、比較的古くからさまざまな現場で重宝されてきました。

この記事では、ガス溶接の仕組みや特徴から、メリット・デメリット、溶接の基本的な手順、金属の厚さに応じたコツまでを詳しく解説します。これからガス溶接を学ぶ方や導入を検討している方は、ぜひ参考にしてください。

ガス溶接とは

ガス溶接とは、可燃性ガス(主にアセチレン)と酸素を混合・燃焼させ、その熱によって金属を溶融して接合する溶接方法です。アーク溶接のように電気を使わず、ガスだけで金属を溶かすのが最大の特徴であり、比較的古くから広く用いられている工法の1つです。

とくに薄板や小物部品の接合、または精密な補修作業、溶断(ガス切断)などに用いられるケースが多く、建築・金属加工・修理・整備など多様な現場で活用されています。

火炎温度はアセチレンと酸素の混合で約3,000〜3,500℃に達し、鉄や銅、アルミなど多くの金属を溶融可能です。ガス溶接は熱のかけ方を目視や手の感覚などで微調整できるため、熟練者による繊細な加工にも適しています。

また、溶接と同じ装備でガス切断やろう付けも行えるなど、多用途性にも優れています。ただし、可燃性ガスと酸素を使用するため、取り扱いには厳重な注意と「ガス溶接技能者」「ガス溶接作業主任者」などの国家資格が必要です。

ガス溶接のメリット・デメリット

ガス溶接のメリット・デメリットについてそれぞれ解説します。

ガス溶接のメリット

ガス溶接のメリットとしては、主に以下の5点が挙げられます。

電源が不要で場所を選ばない

ガス溶接の最大の特徴の1つが、電源を必要としないことです。アーク溶接やレーザー溶接では電源装置が不可欠ですが、ガス溶接はアセチレンと酸素の化学反応による火を利用します。

これにより、電源設備が整っていない現場や屋外、さらには災害現場などのインフラが限られた場所でも作業ができます。移動性に優れており、ガスボンベと溶接機一式を持ち込めば、その場ですぐに作業を始められる点も利点です。

火炎の調整がしやすく作業が見やすい

ガス溶接では、酸素とアセチレンの比率を調整することで火炎温度や性質を細かく制御できます。たとえば、酸化炎・還元炎・中性炎などを用途に応じて使い分けることで、金属の特性に合った溶接が可能です。

さらに、火は目視で確認できるため、作業中の加熱状態や溶融状態を直接見ながら調整できます。アーク溶接のような強烈なアーク光が発生しないため視界を確保しやすく、細かい部分の溶接や火炎位置の微調整も可能です。

薄板や細かい部品に適している

ガス溶接は、比較的低温かつ局所的に加熱できるという性質があるため、薄板や精密部品の溶接にも対応可能です。アーク溶接のように急激に高温になることがないため、金属が溶け落ちたり、歪んだりするリスクを最小限に抑えられます。

また、加熱範囲を目視で調整できるため、小さな接合箇所にも正確に熱を加えることができます。とくに自動車の薄板補修、銅管やアルミ部品の溶接など、素材が熱に敏感な作業において有効です。

機器の構造がシンプルで低コスト

ガス溶接に必要な機器はシンプルで、基本的には酸素ボンベ・アセチレンボンベ・調整器・ホース・トーチのみで構成されます。これらの機器は比較的安価で、複雑な電子機器や制御装置が不要なため、初期投資を抑えて導入可能です。

また、消耗品もシンプルで管理がしやすく、メンテナンスの手間やコストも少なく済みます。そのため、個人事業者や小規模な製造業者でも手軽に導入できるでしょう。

ろう付けや切断にも応用できる

ガス溶接は、単なる金属同士の接合だけでなく、ろう付けやガス切断などにも幅広く応用できます。厚板の切断作業も、アセチレンの高温火炎によって簡単に行うことができ、電動の切断機を使わずに済む場合もあります。

ガス溶接のデメリット

ガス溶接の主なデメリットは、以下の5点です。

高温の可燃性ガスを使用するため危険性が高い

ガス溶接では、アセチレンや酸素といった高圧ガスを使用します。とくにアセチレンは非常に可燃性が高く、空気中での爆発範囲も広いため、取り扱いには細心の注意が必要です。ガス漏れや逆火による爆発・火災事故のリスクがあり、作業ミスが重大事故につながる可能性もあります。

これらのリスクを避けるためには、法令に基づいた設備の点検、正しい順序での開閉操作、逆火防止器の装着などが欠かせません。また、作業者は「ガス溶接技能講習」を受講し、正しい知識と技術を身につけることが法律で義務付けられています。

厚板や構造部材の溶接には不向き

ガス溶接の火炎温度はおよそ3,000℃と高温ではありますが、アーク溶接に比べて熱集中性が低いため、厚みのある鋼板や大きな構造部材には不向きです。火が広がるため局所的な深い溶け込みが得られにくく、接合強度が求められる重構造物や圧力容器などの溶接には適しません。

厚板を無理にガス溶接で行おうとすると、加熱時間が長くなり、母材全体に熱が伝わって歪みや変形を引き起こす可能性があります。こうした理由から、厚板の溶接にはアーク溶接やTIG溶接など、より深く、速く溶け込む方法が適しています。

作業速度が遅く自動化に不向き

ガス溶接は手作業で行われる工法であり、トーチの移動や溶加棒の供給なども作業者の手の動きに依存しています。そのため、作業速度はアーク溶接やロボット溶接と比較して遅く、効率面では不利です。効率性が重視される現場では、より生産性の高い溶接方法を選択する必要があります。

風に弱く屋外作業に制限がある

ガス溶接は火を直接使用するため、風の影響を大きく受けます。わずかな風でも炎が乱れたり、火が消えたりすることがあり、一定の加熱ができなくなることで溶接品質の低下や不良の原因になる点には注意が必要です。

また、風によって火の向きが変わると、意図しない部分を加熱してしまうリスクもあります。そのため、屋外作業や風通しの良い場所では遮風板や作業テントなどの対策が必要になりますが、それでも安定性に欠ける場面もあるでしょう。

金属ごとに火炎調整が難しい

ガス溶接では、酸素とアセチレンの混合比を変えることで火炎の特性(中性炎・還元炎・酸化炎)を調整しますが、この火炎調整は非常に繊細な作業です。金属ごとに適切な火炎条件が異なるため、鉄・銅・アルミ・ステンレスなどの各材料に対して、適正な火炎調整をしなければ品質の高い溶接は実現できません。

たとえば、アルミニウムは熱伝導性が高く酸化もしやすいため、還元炎での素早い加熱が必要となります。このように火の微妙な違いを見極めて調整するには経験が求められ、初心者にとっては習得の難易度が高いポイントです。

ガス溶接の基本的な手順

ガス溶接の手順を解説します。基本的な手順は以下のとおりです。

<ガス溶接の基本的な手順>

- 作業環境と機材の準備

- ボンベの開栓と圧力の調整

- 着火と火炎の調整

- 母材の加熱と溶加棒の投入

- 溶接の進行とビード形成

- 消火と機材の後片付け

- 溶接後の冷却と点検

作業に入る前に、周囲の環境を整備し、使用機器の点検を行います。周囲に可燃物がないか確認し、十分な換気を確保してください。

機材については、酸素ボンベ・アセチレンボンベ・調整器・ホース・トーチなどを接続し、各接続部の締め付けやガス漏れチェックを徹底します。また、逆火防止器や遮光メガネ、革手袋などの保護具も必ず着用してください。

まず酸素ボンベ、続いてアセチレンボンベのバルブを慎重に開け、調整器の圧力計を確認します。圧力は作業内容によって変動しますが、一般的な目安は、酸素が0.2〜0.3MPa、アセチレンが0.01〜0.02MPa程度です。

次に、トーチのバルブを開いてガスを少量出し、着火します。通常はアセチレンから開き、火がついたら酸素を徐々に追加していきます。火の調整では、中性炎(内炎と外炎が明確で、穏やかな青白い炎)を基本とし、必要に応じて酸化炎や還元炎に調整します。

火の先端を使って、母材を局所的にゆっくりと加熱していきます。金属が赤熱し始めたら、溶加棒を火の近くに持ち込み、加熱された母材の上に溶かしながら流し込みます。溶加棒はビード(溶接線)に均一に加えられるように動かし、棒の角度とトーチの位置を調整して、接合部全体を均一に溶かしていきます。

火は一定の距離と角度を保ち、母材の加熱が均一になるように調整しましょう。移動が速すぎると溶け込みが浅くなり、遅すぎると熱が広がって母材の変形や溶け落ちの原因になります。

作業が終わったら、必ずアセチレン・酸素の順番でガスを止めます。逆順にすると逆火が発生する可能性があるため注意が必要です。その後、調整器の圧力を抜き、バルブをすべて閉じてからホースを外し、トーチを分解します。

溶接直後の母材やビードは非常に高温のため、触れる前に十分な冷却時間を設けます。急激に水で冷やすと割れや歪みの原因になるため、自然冷却が基本です。冷却後は、接合部にクラックやピンホールがないか、ビードの表面に酸化膜やスラグが付着していないかを確認しましょう。

ガス溶接のコツ

ガス溶接のコツを、溶接対象の金属の厚さ別に解説します。

溶接したい金属が厚い場合のガス溶接のコツ

溶接したい金属が厚い場合、ガス溶接では熱の立ち上がりに時間がかかる傾向があります。効率よく加熱するためには、できる限り高温の炎を使用することが基本です。特に、火炎の根元にある白く輝く部分「白心」を金属に直接当てることで、熱を集中的に送り込み、作業時間を短縮できます。

また、火が対象物から離れていたり、酸素が不足して炎が赤みを帯びていると、加熱効率が大きく下がってしまいます。作業前に必ず、酸素とアセチレンの比率を調整し、中性炎に整えることを意識しましょう。

溶接したい金属が薄い場合のガス溶接のコツ

薄板の溶接では、加熱のしすぎによって金属が溶け落ちたり、歪んだりするリスクが高まります。そのため、ガス溶接では火の位置と動かし方に細心の注意を払う必要があります。

接合部分だけに的確に熱を加え、それ以外の部位を極力加熱しないように炎の角度や移動速度を工夫しましょう。トーチを少し速めに動かしつつ、断続的に火をあてることで、加熱ムラを防ぎます。金属が赤熱しすぎる前に溶加棒を素早く使い、溶かしながら接合させてください。

まとめ

本記事では、ガス溶接の基礎やメリット・デメリット、基本的なガス溶接の手順などについて解説しました。ガス溶接は、電気を使わない点や作業視野を確保しやすい点などがメリットの方法ですが、温度が比較的低いため、厚い金属の接合にはやや不向きです。

ガス溶接には、溶接する金属の厚さによってコツがあります。金属が厚い場合は、高温の火で素早く溶接を済ませるのがポイントです。金属が薄い場合も素早く溶接するのが望ましい点は同様ですが、温度が高すぎると溶け落ちるリスクがあるため、火の調整には注意しましょう。

金属技研では、TIG溶接・MIG溶接・MAG溶接・レーザー溶接といったさまざま溶接技術を提供しています。溶接技術に関してお困りの方は、ぜひ当社にご相談ください。

金属技研の溶接技術についてはこちら

セミナー紹介