アーク溶接とは、アーク熱を利用して金属同士を溶かし、接合する溶接方法のことです。さまざまな金属材料に適用できるため、多くの分野で活用されています。

品質の高いアーク溶接を行うためには技術力が求められるため、「アーク溶接の基本的な方法を確認したい」「アーク溶接をきれいに仕上げるコツを知りたい」といった方もいらっしゃるのではないでしょうか。

そこで本記事では、基本的なアーク溶接の方法や、品質のよいアーク溶接を行うためのコツなどを解説します。アーク溶接の概要や、メリットなども紹介するので、アーク溶接の基礎知識を学びたい場合にもぜひ参考にしてください。

アーク溶接とは

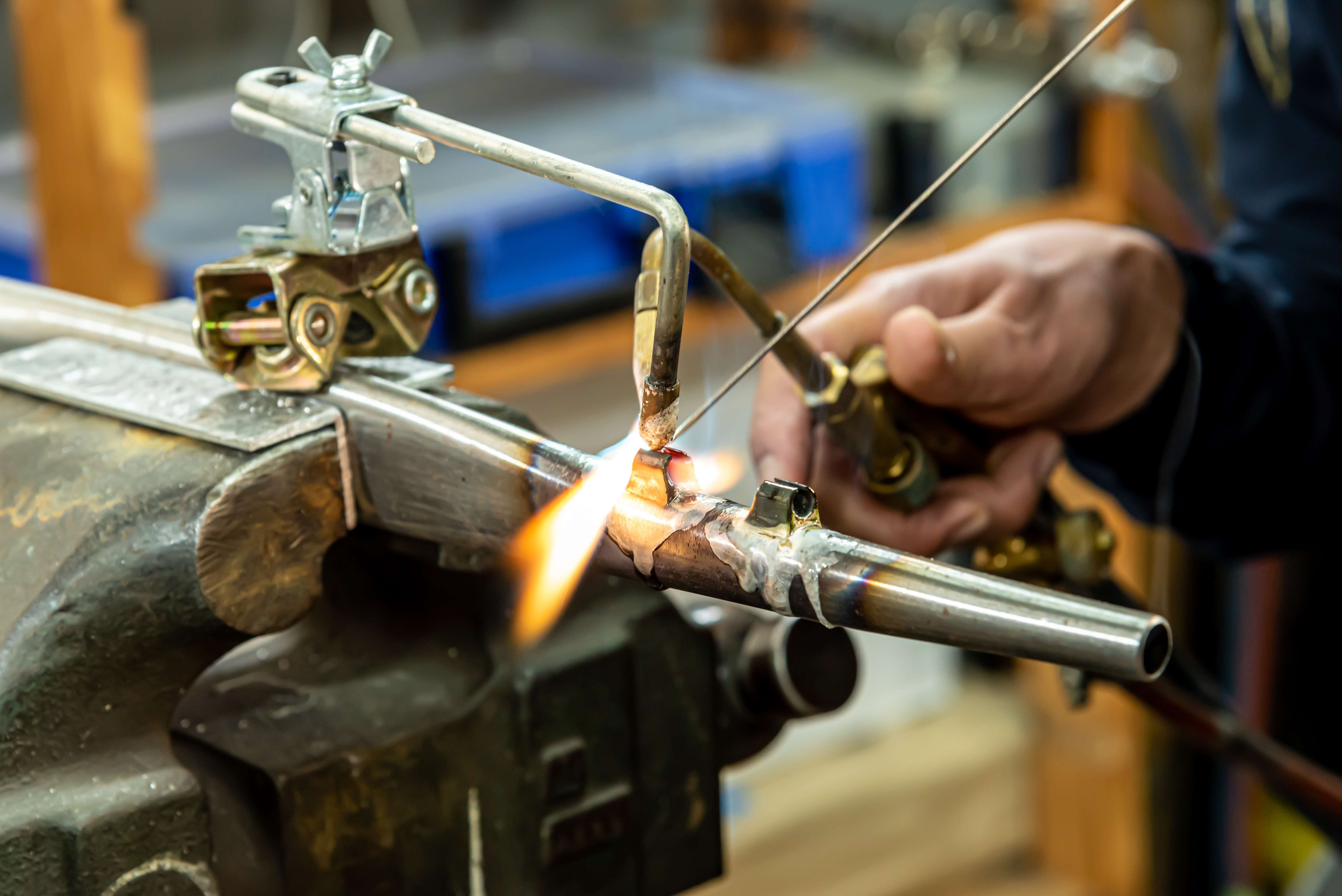

アーク溶接とは、電気によって発生するアーク放電(アーク熱)を利用し、金属同士を溶かして接合する溶接方法です。アーク放電とは、電極と母材との間に電流を流したときに発生する強力な放電現象で、発生する熱はおよそ5,000〜20,000℃に達します。この高温により金属を局所的に溶かし、接合部を一体化させるのがアーク溶接の基本原理です。

アーク溶接は、さまざまな金属材料に適用できる汎用性の高い接合技術であり、建築・鉄道・自動車・造船・機械など、幅広い産業分野で用いられています。とくに鉄やステンレスなどの溶接に多く利用されており、その強度と耐久性から、構造部材の接合には欠かせない技術です。

アーク溶接には複数の方式が存在しますが、最も一般的なのは「被覆アーク溶接」と呼ばれる手作業による溶接です。この方式では、溶接棒を電極として使用し、アーク放電で溶かしながら母材と一体化させていきます。

また、アーク溶接には「TIG溶接」「MIG溶接」「MAG溶接」などの方法も存在し、それぞれ使用する電極やガス、溶接方法に違いがあります。これらの溶接方法は用途や材質、必要な溶接精度によって選ばれるのが一般的です。

<アーク溶接の主な種類>

| 種類 | 電極 | シールド方法 |

|---|---|---|

| 被覆アーク溶接 | 被覆棒(消耗電極) | 被覆材によるガス・スラグ |

| TIG溶接 | タングステン電極(非消耗電極) | 不活性ガス(Ar・He) |

| MIG溶接 | ワイヤ電極(消耗電極) | 不活性ガス(Ar・He) |

| MAG溶接 | ワイヤ電極(消耗電極) | 活性ガス(CO2など) |

| サブマージアーク溶接(SAW) | ワイヤ電極(消耗電極) | フラックス |

| プラズマアーク溶接(PAW) | タングステン電極(非消耗電極) | 不活性ガス |

アーク溶接のメリット

アーク溶接のメリットには、以下のようなものがあります。

ガスを使わない方法もあるため安全性が高い

被覆アーク溶接のようにガスを使用しない方式では、ガス漏れによる中毒や引火事故のリスクが少なく、安全性が高い点が大きな利点だといえます。また、屋外作業でも風の影響を受けにくく、安定した施工が可能です。

小さな部品の接合にも対応できる

アーク溶接はアーク熱によって局所的に金属を溶かすため、精密な溶接にも対応できます。圧接のように大きな接触面が不要であり、小さな部品や複雑な形状の接合にも適した接合方法です。

設備が比較的安価で導入しやすい

アーク溶接は溶接機と電極棒があれば始められるため、初期設備のコストを抑えやすいというメリットがあります。とくに被覆アーク溶接にはガス設備が不要なので、個人や小規模事業者にも導入しやすい工法です。

高強度な接合が可能

アーク溶接では、母材と溶加材が一体となって接合されるため、接合部の強度が非常に高くなります。建設や機械製造など、強度が求められる構造部品にも適用可能です。

姿勢や作業環境に柔軟に対応できる

アーク溶接は、下向き・上向き・横向きなど、さまざまな溶接姿勢での作業が可能です。また、屋外や狭所、高所といった厳しい現場環境でも安定した作業が行えます。

アーク溶接の方法

基本的なアーク溶接の方法と準備するものを解説します。

準備するもの

アーク溶接を行うためには、以下のものを準備する必要があります。

<アーク溶接のために準備するもの>

- アーク溶接機

- 溶接棒

- 保護具(面・手袋・前掛けなど)

- ハンマーとブラシ

- アースクランプとホルダー

アーク溶接を行うためには、アーク溶接機が欠かせません。アーク溶接機はアークを発生させるための電源装置で、家庭用の100V仕様から業務用の200V・三相仕様までさまざまな種類があります。最近ではインバータ式の小型で高性能なタイプも普及しています。

溶接棒は、アーク溶接において電極にあたる道具です。芯金と呼ばれる金属棒の周囲をフラックス(被覆材)で覆ったものなどがあります。溶接棒にはプラスの強い電圧、母材にマイナスの電圧がかかることで、高温になる電流が発生する仕組みです。

アーク光は非常に強く、紫外線・赤外線によるやけどや視力障害を引き起こす可能性があるため、保護具の着用が不可欠です。溶接面(遮光面)・革手袋・前掛け・作業服などの保護具は必ず用意しましょう。

ハンマーやブラシは、溶接後に発生するスラグを取り除くために使用する道具です。チッピングハンマーやワイヤーブラシでスラグを落とし、仕上げを行います。

この他には、母材にアース(接地)を取るためのアースクランプ、溶接棒を保持するホルダーなども用意しておきましょう。

溶接の方法

続いて、基本的なアーク溶接の方法を解説します。アーク溶接の手順は以下のとおりです。

<基本的なアーク溶接の手順>

- 母材の清掃と準備

- アースの取り付け

- 溶接棒のセット

- アークスタート

- アークを維持しトーチを動かす

- スラグの除去

まずは、母材の清掃を行います。接合する金属表面に油分・さび・汚れがあると溶接不良の原因になります。ワイヤーブラシや脱脂剤を使って清掃し、十分に乾燥させましょう。母材の準備ができたらアースクランプにしっかり取り付け、電気がスムーズに流れるようにします。

次に、溶接棒をホルダーに挿入し、先端の長さを調整しましょう。通常は10〜15mm程度棒が出るようにセットします。ホルダーを持ち、溶接棒の先端を母材に軽くタッチさせた後、素早く1〜2mm離してください。この動作でアークが発生します。

一定のアーク長を保ちつつ、母材の接合線に沿ってゆっくりとホルダーを動かしましょう。早すぎると溶け込み不足、遅すぎると盛り上がりや穴あきが発生するため、一定のスピードで進めることが重要です。

冷却後、スラグが固まって溶接ビード上に付着します。チッピングハンマーなどで叩いて除去し、ワイヤーブラシで仕上げましょう。

アーク溶接のコツ

アーク溶接はシンプルで始めやすい反面、安定した品質の接合をするには技術的なコツがあります。アーク溶接のコツとして挙げられるのは、以下の5点です。

- アーク長を一定に保つ

- 正しい姿勢と角度を意識する

- 適切な電流値を設定する

- スラグの取り残しに注意する

- 練習を積んでビードを安定させる

それぞれのコツについて詳しく解説します。

アーク長を一定に保つ

アーク溶接では、電極と母材の距離である「アーク長」を一定に保つことが重要です。

アーク長が短すぎるとアークが不安定になりやすく、溶接棒が母材にくっついてしまうことがあります。逆に長すぎるとアークが拡散してしまい、スパッタ(飛び散り)や溶け込み不足の原因になります。

一般的なアーク長の目安は1.5〜3mm程度です。常に一定の距離を保ちながら溶接を行うには、手首や腕の動きにブレが出ないように支点を意識する必要があります。

正しい姿勢と角度を意識する

アーク溶接の精度と品質を安定させるためには、正しい姿勢とトーチ(ホルダー)の角度も大切なポイントです。基本的には、ホルダーを進行方向に対して10〜15度傾ける「押し角」を保ちつつ、一定の速度で動かすのが理想的です。

姿勢は上半身を安定させ、できれば両肘や手首を何かで支えてブレを最小限に抑えると良いでしょう。足の位置も重要で、無理なく前後左右に動かせる体勢を意識してください。とくに長時間の作業や難しい姿勢での溶接では、疲労やバランスの崩れによって品質にムラが出やすいため、事前に無理のない姿勢を確認してから作業に臨みましょう。

適切な電流値を設定する

アーク溶接で使用する電流値は、溶接棒の種類・径・母材の厚みなどによって変わります。

電流が強すぎるとアークが暴れてスパッタが増えたり、母材を突き抜けるほど深く溶け込んでしまう可能性があるため要注意です。反対に電流が弱すぎるとアークが不安定になり、ビードが盛り上がってしまったり、十分な溶け込みが得られなかったりする可能性があります。

一般的には、2.6mm径の溶接棒では80〜110A、3.2mm径なら100〜140Aが目安です。ただし使用機器や溶接位置、姿勢によって最適値は変動します。初心者のうちは、やや低めの電流設定から始めて慣れることも有効です。

スラグの取り残しに注意

被覆アーク溶接では、溶接後に表面にスラグと呼ばれるガラス状の被膜が形成されます。これは溶接中に金属を保護し、酸化を防ぐ役割を果たしますが、冷却後には除去が必要です。

スラグを残したまま次のパスを重ねると、内部に欠陥が発生する原因となります。スラグの除去には専用のチッピングハンマーとワイヤーブラシを使い、完全に取り除くようにしましょう。

特に多層溶接では層ごとに丁寧なクリーニングが欠かせません。これは、仕上がりの見た目にも大きく影響する工程です。

ビードを安定させる

アーク溶接の仕上がりを左右するのが、ビード(溶接痕)の安定性です。ビードの高さや幅、波形が一定であることは、溶け込みや強度が安定していることを示しており、外観品質にも直結します。

うまく溶接できていれば、ビード表面には「貝殻模様」と呼ばれる等間隔の曲線模様が現れます。これはアークの移動が一定であった場合に見られるため、品質の目安となるものです。

作業後は必ず接合面の模様を確認し、乱れやムラがないかチェックしましょう。ビードが蛇行したり盛りすぎたりする場合は、アーク長や速度の見直しが必要です。

まとめ

本記事では、アーク溶接とは何か、メリットなどとあわせて解説しました。アーク溶接にはいくつか種類がありますが、小さな材料の溶接にも使いやすい点や、設備が比較的安価で導入しやすい点などがメリットです。

金属技研では、TIG溶接・MIG溶接・MAG溶接などさまざまなアーク溶接に対応可能です。アーク溶接についてお困りの方は、ぜひ当社へご相談ください。

金属技研の溶接技術についてはこちら

セミナー紹介