金属積層造形

Additive Manufacturing

金属積層造形 (Additive Manufacturing) とは?

金属積層造形技術は、電子ビームまたはファイバーレーザーにより必要な部分の金属粉末を溶解し、凝固させて金属部品を製作する技術です。複雑な形状や強度の高い金属などの難しい成形を可能にし、緻密な3D形状を造形することができます。

航空宇宙産業、自動車分野、医療分野等に幅広く適用されています。

金属技研では、照射熱源の異なる2種類の造形機を所有しており、最終造形品の形状や用途に適した造形機を選択・提案させていただきます。

AM(Additive Manufacturing)

金属積層造形(AM)で

実現できること

部品の軽量化

要求強度を達成しつつ、部品の軽量化を行うことが可能です。 具体的には、①周辺部品との一体造形、②トポロジー最適化による形状での造形、③ラティス等の格子を用いる等の手法がございます。

短期間での納品

複雑な形状においても特別な治具を製作する必要が少ないため、従来工法に比べて生産リードタイムを大幅に短縮できます。

コスト削減

造形物周辺の不要な粉末は、原料粉末として回収できるため、素材歩留まりが高く、従来工法と比べて材料コストを削減できます。

機能性の向上

流路等の回路や微細構造を一体造形することで、部品に高付加価値を付与することが可能です。

金属部品の修復

摩耗や損傷した部分に直接金属を追加し再構築することで、部品の修復と機能向上を実現できます。高価な部品の交換コストを削減し、長寿命化が可能です。

オーダーメイド生産

独自の設計や複雑な形状の製品など、個人の具体的な要望に細かく応えることができます。オリジナルの製品を、小ロットから提供することが可能です。

こんなお悩み

解決します!

金属技研が選ばれる理由

お悩み

小ロットから依頼したい!!

お悩み

発注先が分かれて管理が大変・・・

解決

国内で唯一実現可能! 設計、造形、熱処理、品質保証までを一貫して実施

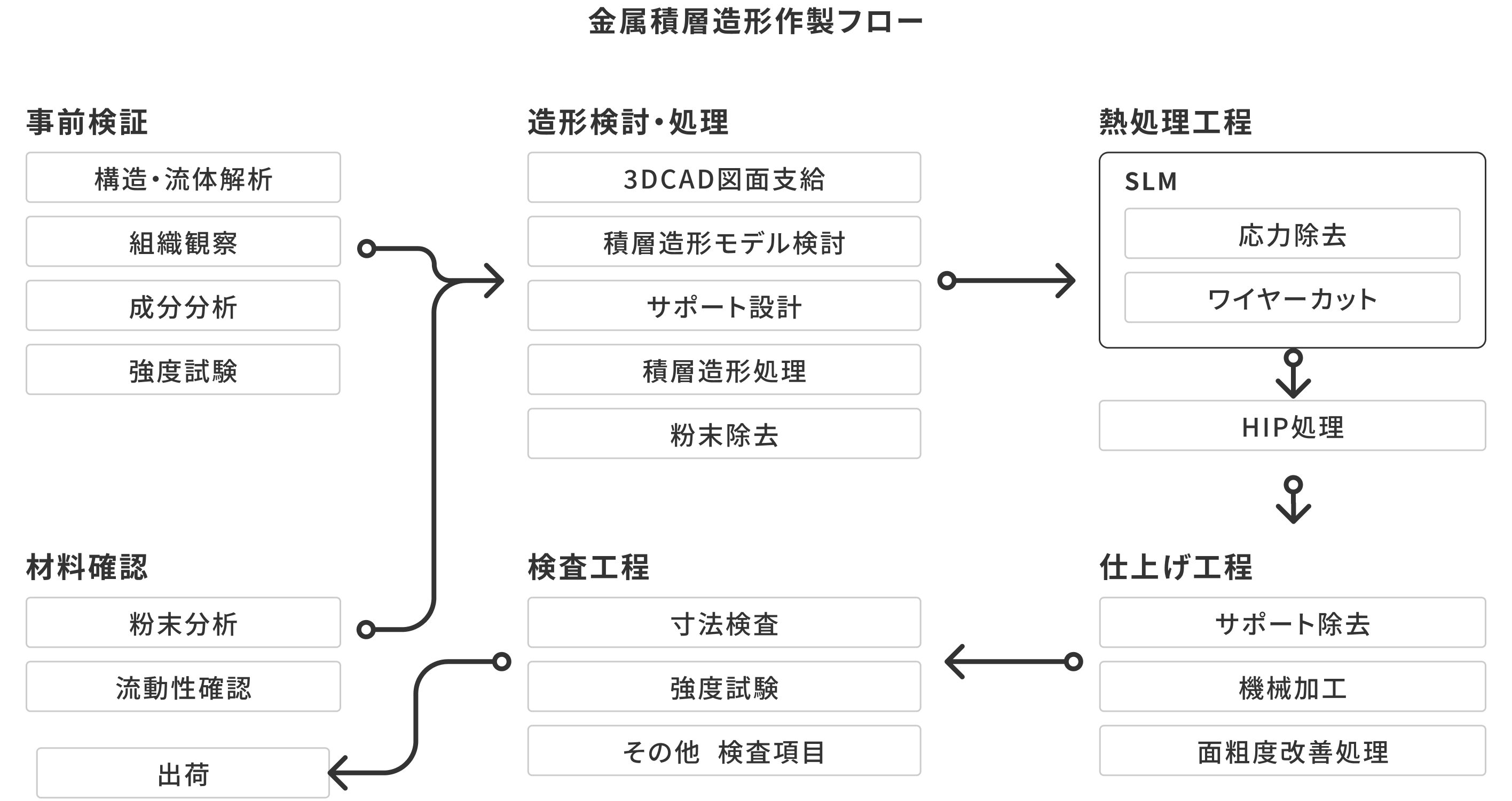

金属技研では、事前検証から、造形、造形後の熱処理工程、仕上げ加工、検査まで一貫して行うことが可能です。

お悩み

表面が粗くならないか不安・・・

解決

一貫生産により、積層造形後の加工・品質処理を実現

金属技研では、造形方法や後工程のノウハウを活かしすべて一貫生産で必要な箇所にRa0.2レベルの加工を行うことができます。

一般的に積層造形後の面粗度は、Ra25(EBM方式)、Ra11(SLM方式)とかなり粗くなり、粉っぽくなります。このお悩みに対し金属技研では、造形後に機械加工を施すことによってRa0.2を達成することができます。一貫生産なので、お客様の様々なご要望にも迅速に対応可能です。

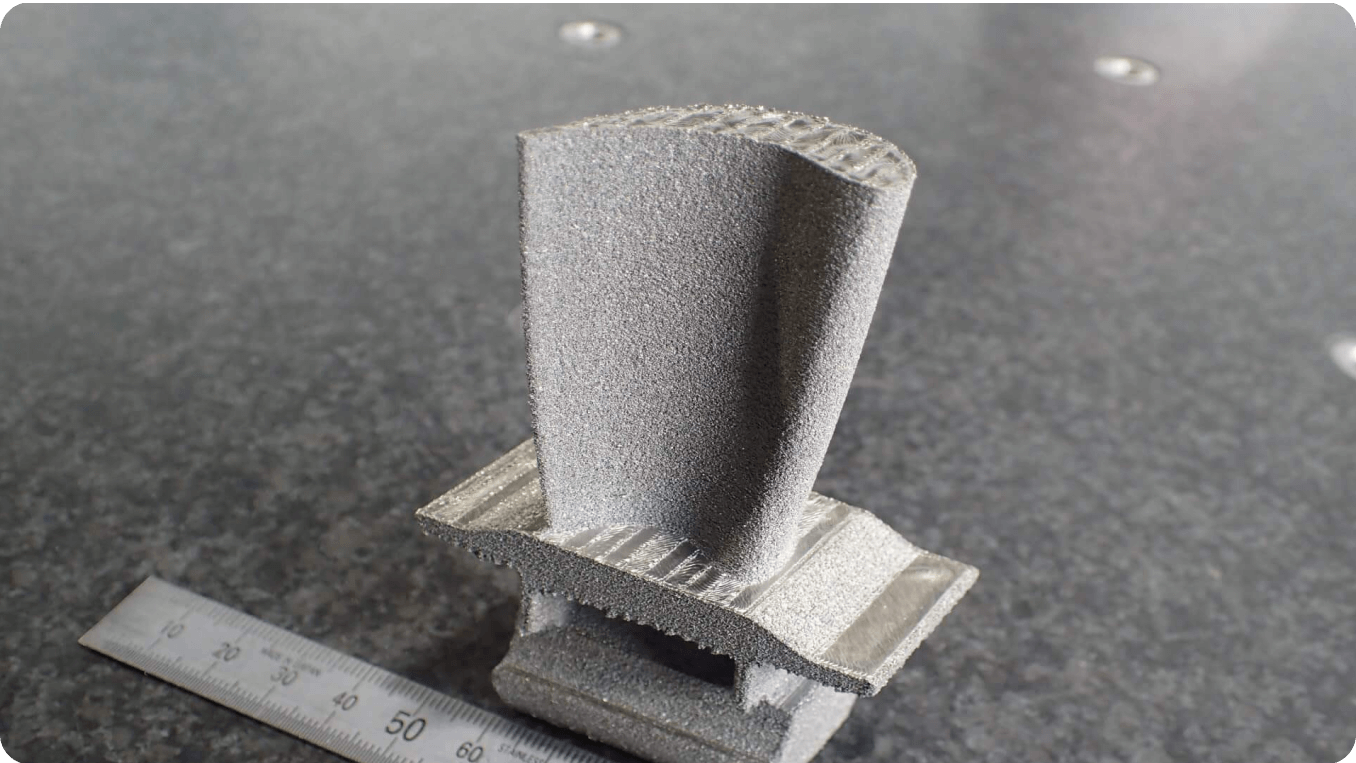

例 : ブレード(材質:Ti-48Al-2Cr-2Nb)を積層造形した場合

Before

これは造形のみの画像です。こちらはRa25(EBM方式)で造形したものですが、かなり粗くなり、粉っぽくなります。

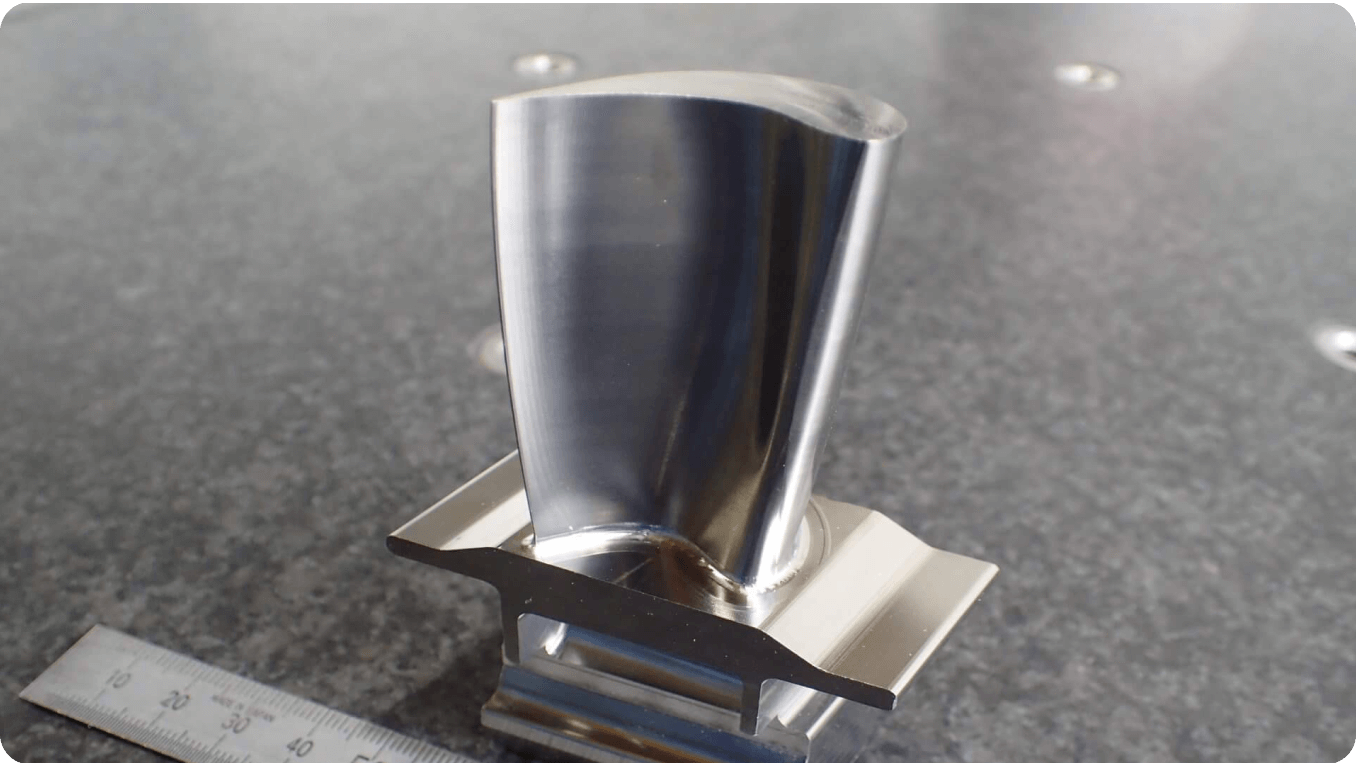

After

かなり粗さがなくなったことがわかります。

こちらはRa0.2となります。

お悩み

どの部品に適応したら良いかわからない・・・

解決

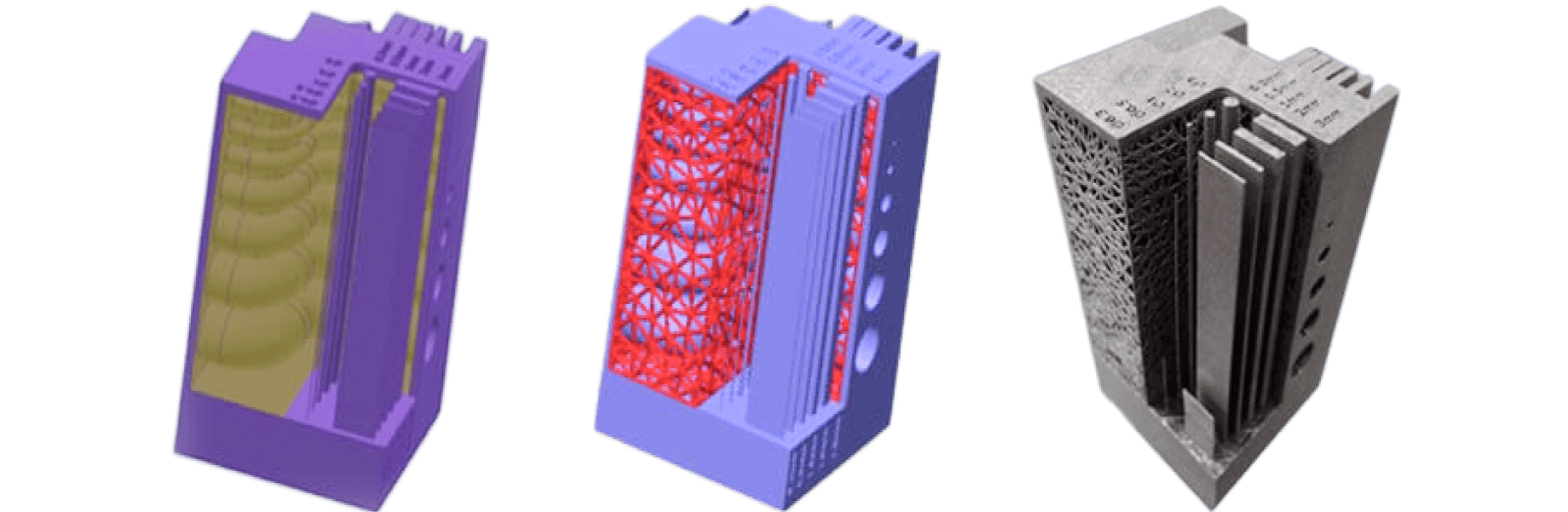

金属積層造形でメリットを出すための形状提案

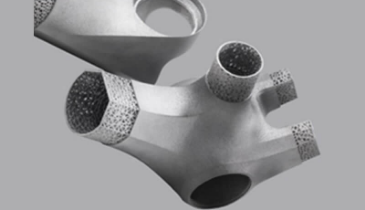

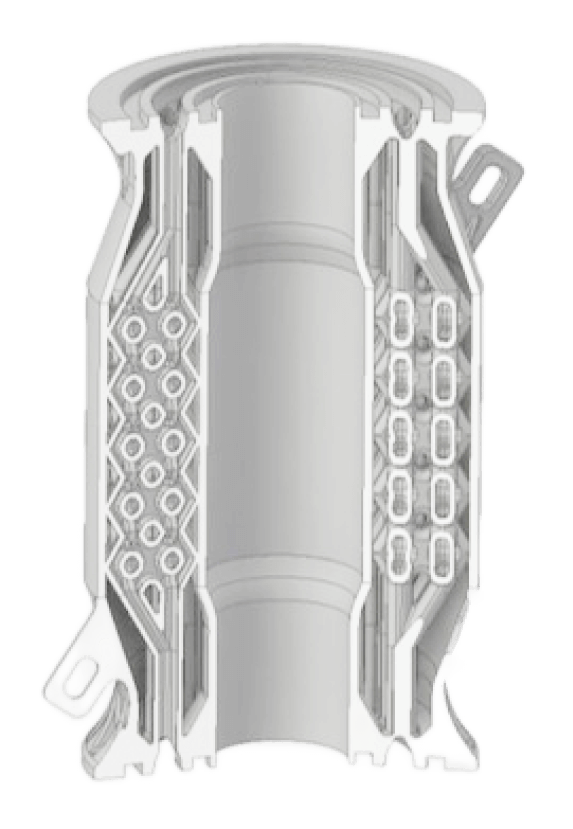

積層造形でメリットを出す形状を考えようとしても、造形装置や各種装置で造形される材料の特徴を把握しないと、 実際に造形することができません。既存工法では製作困難な3次元ラティス構造や、トポロジー最適化構造を使用した部品一体化構造、軽量化構造を提案し、顧客がより高度な造形検討をしていただくためのサポートをいたします。

ご希望の複雑形状に併せて、ラティス構造を任意の場所に意図した線径、格子間ピッチで配置可能です。

使用環境下での応力条件に合わせて、トポロジー最適化形状を算出し、部品の軽量化や高付加価値化が可能です。

お悩み

造形した製品の強度が心配・・・

解決

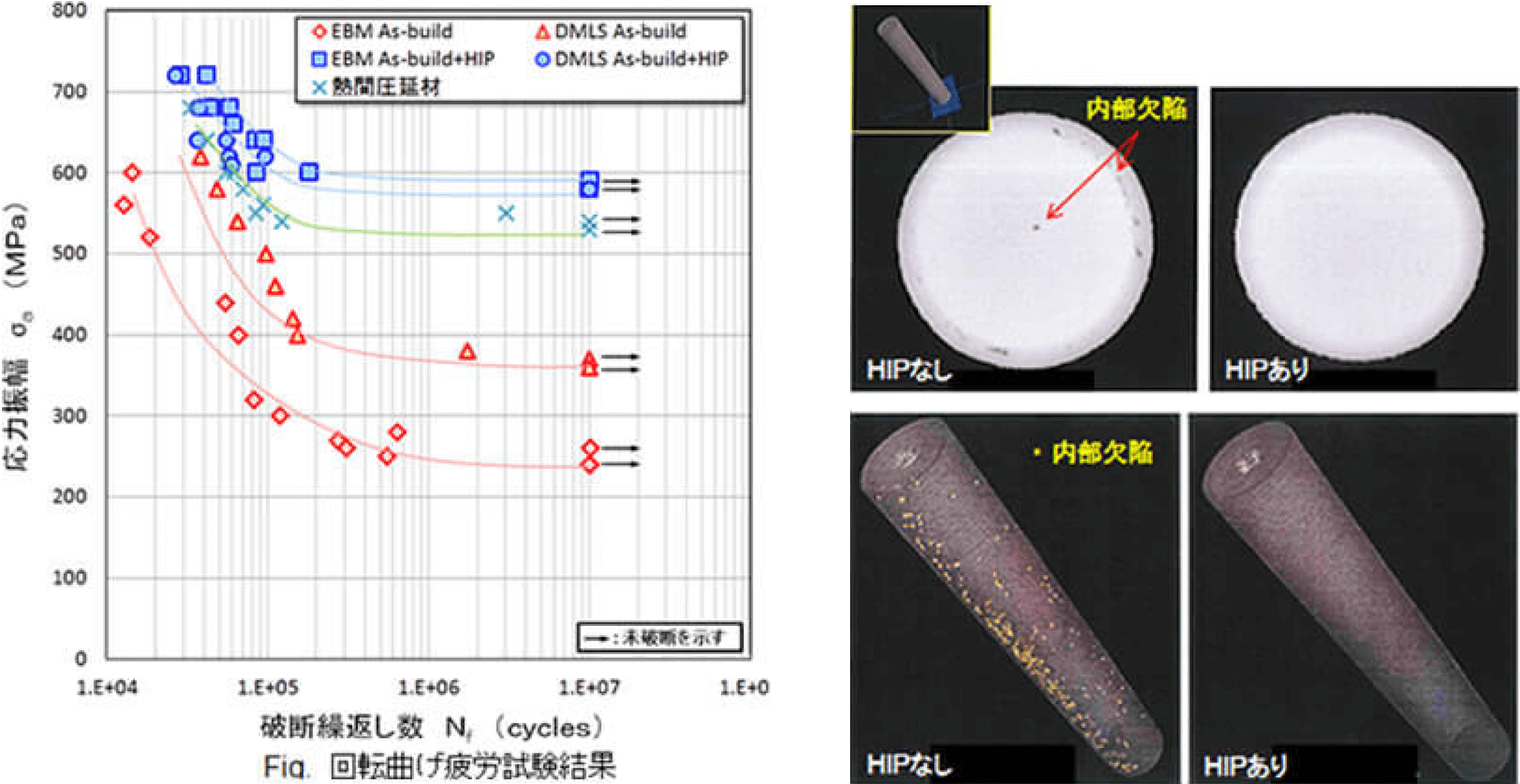

金属積層造形後の後処理、HIPで強度UP

積層造形で課題とされる項目の一つとして、造形体内部の欠陥が挙げられます。

金属技研ではコア技術であるHIP処理を積層造形の後工程として併用することで造形体内部の欠陥をつぶし、

内部欠陥を起点に生じる疲労破壊を抑制することが可能となります。

金属技研では「徹底的に内部欠陥をつぶすことで、相対密度ほぼ100%を達成します」

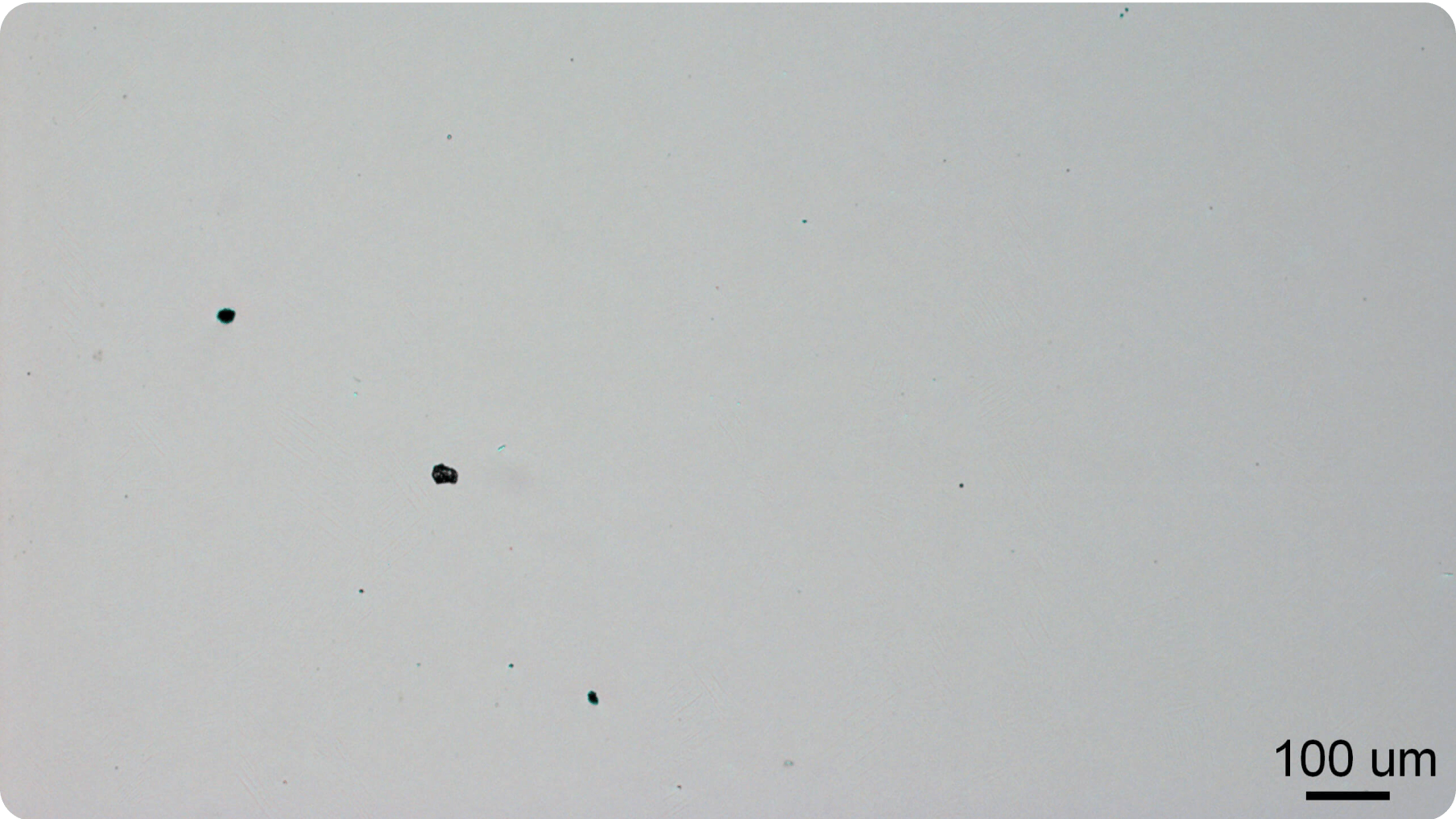

例えば、造形直後のTi-6Al-4V材の断面観察結果では、約10μm程度の内部欠陥が確認されております。

これは、粉敷きの影響や溶融条件の影響により発生しているものと考えられます。

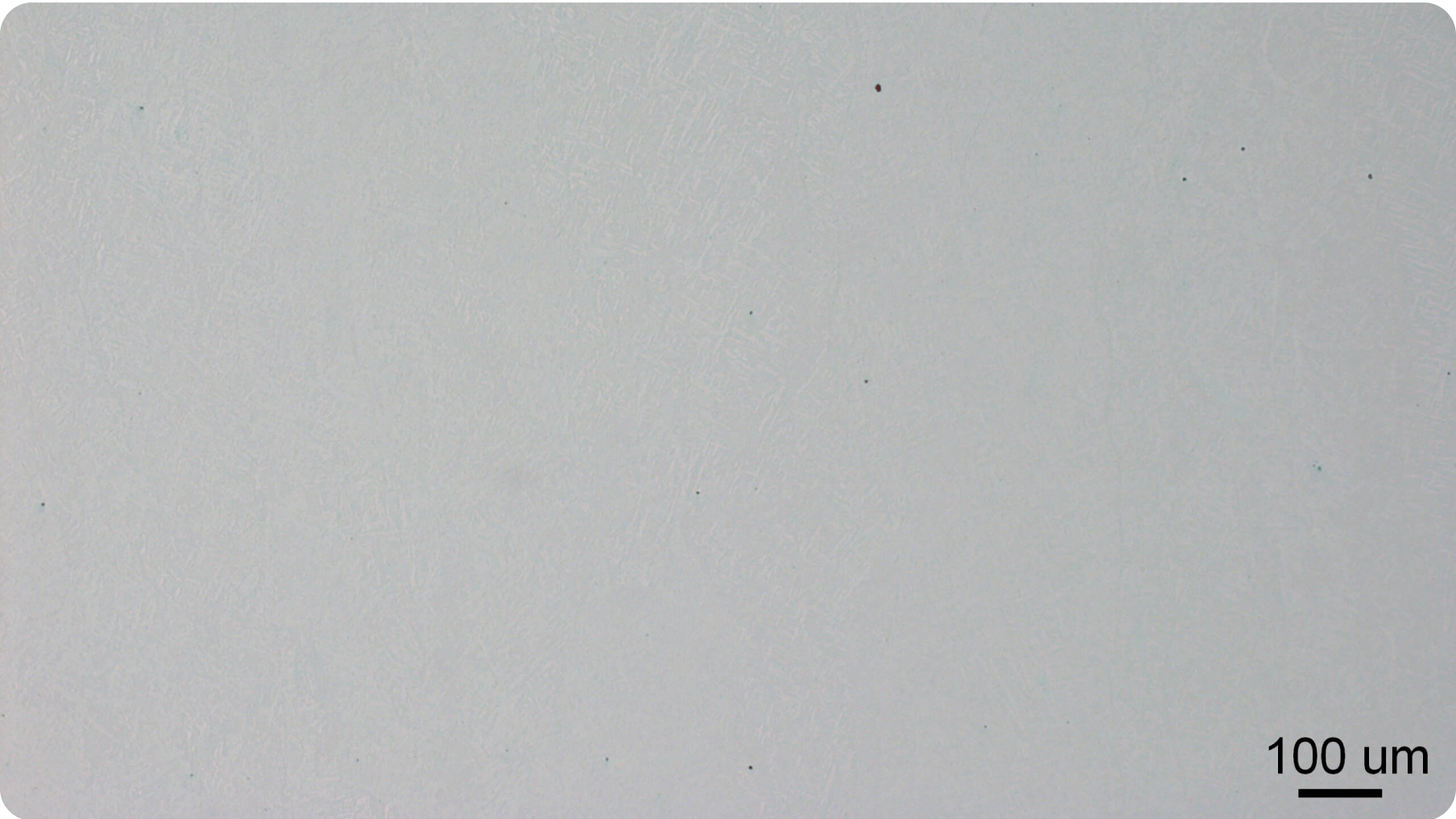

金属技研では、造形後にHIP処理を実施することで内部欠陥を徹底的につぶすことができます。

Before

After

相対密度がほぼ100%になることで、材料品質の均一化・製品寿命の向上に繋がります。

お悩み

品質保証について気になる

解決

品質管理システムの導入

金属技研の品質管理システムは、従来より所有している航空宇宙向けの品質管理システム「JIS Q 9100」に加え、

2021年1月に医療機器向けの品質管理システムである「ISO13485」の認証を取得しております。

お客様の業界や要望・仕様に合わせて各品質管理システムに沿った積層造形部品を製造いたします。

航空宇宙産業における

品質マネジメントシステム

品質管理された、航空宇宙向け積層造形部品のご提供

医療機器製造における

品質マネジメントシステム

品質管理された、医療機器向け積層造形部品のご提供

素材 / material

主な素材

- チタン合金

- ニッケル合金

主な材質

- Ti6Al4V

- Inconel718

- TiAl

事例

金属技研では、これまで蓄積した豊富な経験・ノウハウを活かし、工程設計・形状提案を行います。

お客様と向き合い、要求するコスト低減・短納期での製品提供を実現します。

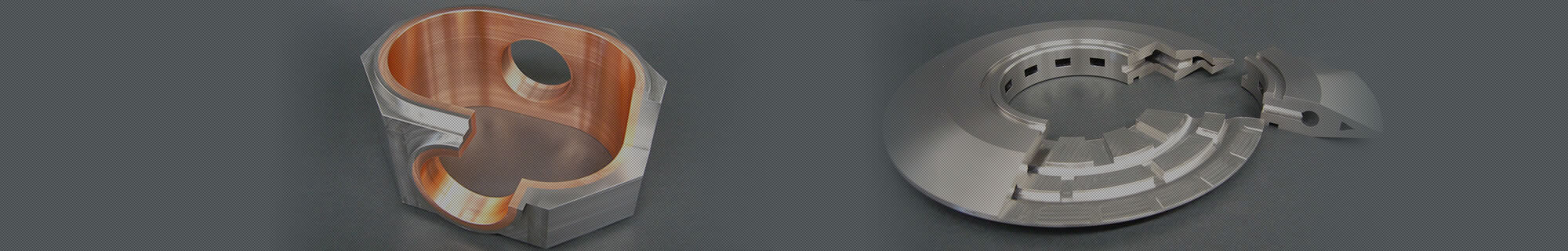

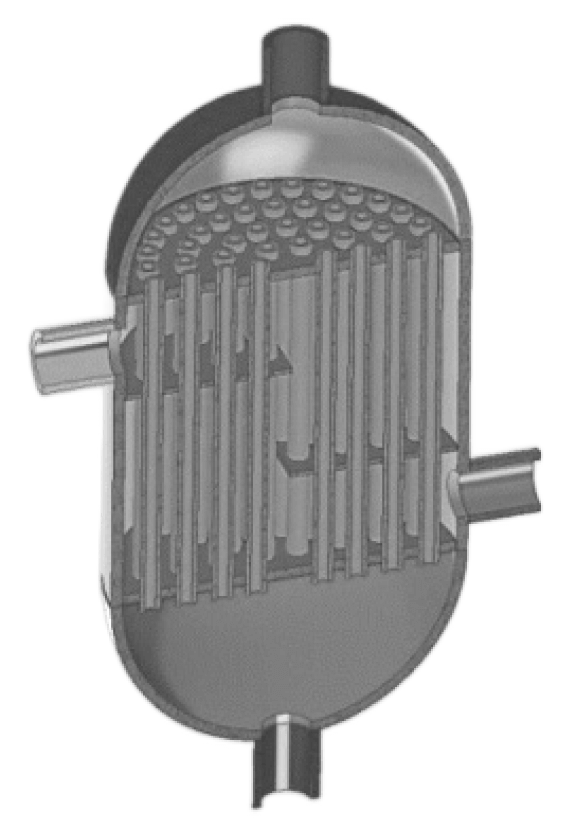

宇宙・航空分野での事例

従来工法

こちらは、144か所の部品接合が必要な熱交換器です。

部品ごとに検査や接合が必要になり、多くの工数を要します。

- 機械加工による部品製作(工数:7日)

- ろう付けによる部品接合(144カ所)(工数:3日)

- 溶接(6カ所)(工数:1日)

- 各工程の中間検査(工数:2日)

本部品1個を

制作した場合の

削減効果

約70%

積層造形

「従来工法」の熱交換器をAMで製作するとこうなります。

一体型で造形することによって、機械加工やろう付が不要となり、工数削減につながります!

- 金属積層造形(工数:2日)

- 応力除去(工数:1日)

- ワイヤーカット(工数:1日)

更に詳しい情報が知りたい! 正直、相談しないとイメージが湧かない! ぜひ1度ご相談下さい!

CONTACT

世界トップクラスの経験と知識をもとに

お客様のご要望にお答えします。

ご納品までの流れ

お問合せ

お問い合わせフォーム又は電話にてお問合せ下さい。

お打ち合わせ

お電話、web会議、またはご訪問で詳細をヒアリングします。

お見積り

お問い合わせフォーム又は電話にてお問合せ下さい。

ご発注

内容をご確認いただいたのちにご発注します。

処理+検査

ご発注内容の通りに処理を行い、検査を行います。検査レポートをお出しします。

ご納品

お問い合わせフォームの方がスムーズにご案内可能です。

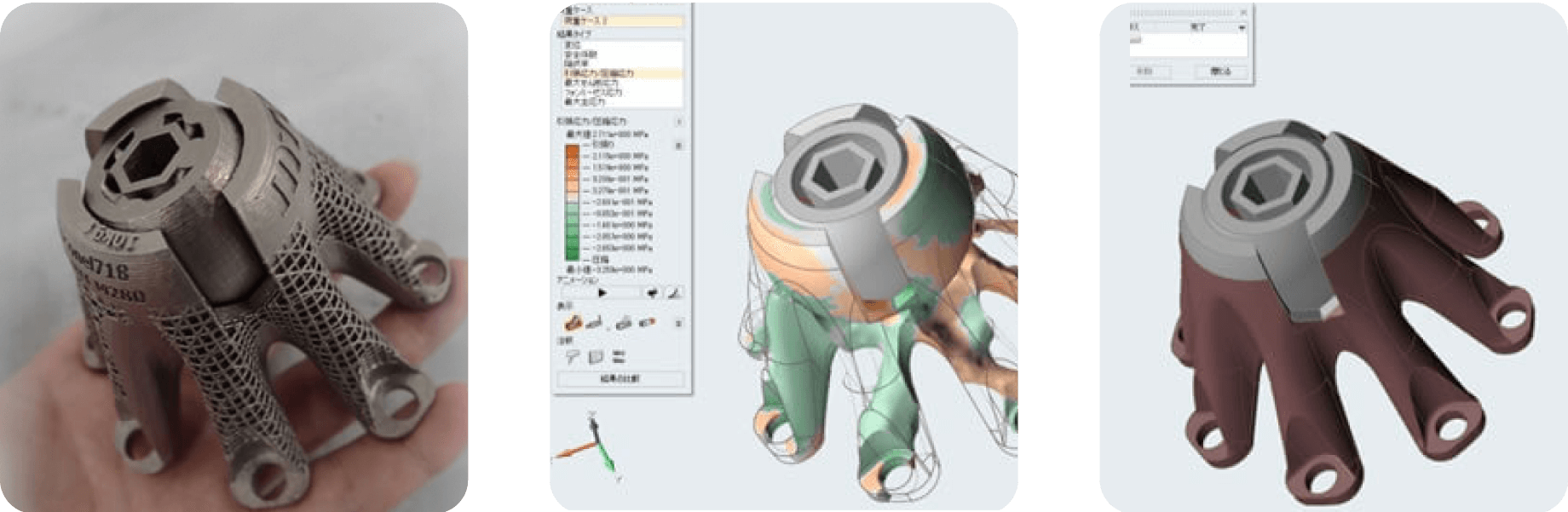

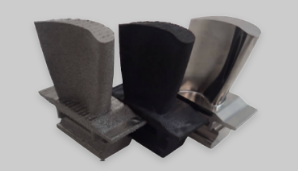

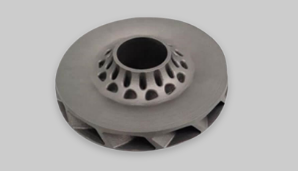

事例サンプル

航空

製作性が悪いTiAl 製ブレードを造形・HIP・機械加工で製作。

戦略的イノベーション創造プログラム(SIP)にて製作

エネルギー

造形・HIPの適応で鋳造型無しで複雑形状部品の高付加価値化を実現

インテリア

既存工法では製作困難な有機的な形状を積層造形で表現。

提供:Triple Bottom Line様

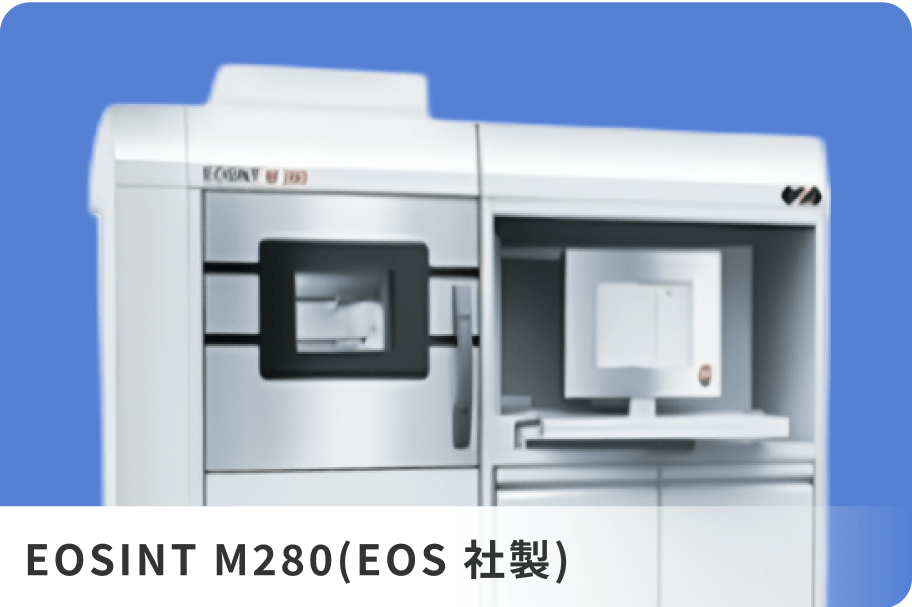

設備

ファイバーレザー積層造形

- 照射熱源にファイバーレーザーを用いた造形機

- 不活性ガス雰囲気で溶解するため、酸化等の影響が少ない

- 必要な部分にのみ熱を加えるため、粉末の除去作業が容易であり、冷却水路を含むような複雑構造でも製作することができる

適応材質:Ti6Al4V、Inconel718

造形エリア(mm):250W×250L×325H

積層厚さ:30μm、60μm(Ti6Al4V)、

40μm(Inconel718)

表面粗さ:Ra9~Ra12

Laser Power:400W

適応材質:Ti6Al4V、Inconel718

造形エリア(mm):275W×275L×420H

積層厚さ: 30μm、60μm、90μm

表面粗さ: Ra9~Ra12

Laser Power: 500W

造形中の酸素濃度:25 ppm以下

電子ビーム積層造形

- 照射熱源に電子ビームを用いた造形機

- 真空中で溶解するため、酸化等影響が少ない

- 電子ビームを磁場コイルで制御するため、機械的な駆動部がなく高速走査が可能となる

- 高速走査による予熱を実施することで造形物の残留応力が少ない

高融点金属造形にも対応する中型機

適応材質:Ti6Al4V、TiAl

造形エリア(mm):200W×200L×350H(Ti6Al4V)、150W×150L×300H(TiAl)

積層厚さ:50μm(Ti6Al4V)、90μm(TiAl)

表面粗さ:Ra25~Ra35(Ti6Al4V)

EBスキャンスピード:8000m/s

EB Power:Max3500W(連続可変)

量産・大型造形対応に特化したTi6Al4V専用機

適応材質:Ti6Al4V

造形エリア(mm):Φ350×380H

積層厚さ:90μm

表面粗さ:Ra25~Ra35

EBスキャンスピード:8000m/s

EB Power:Max 3000W(連続可変)