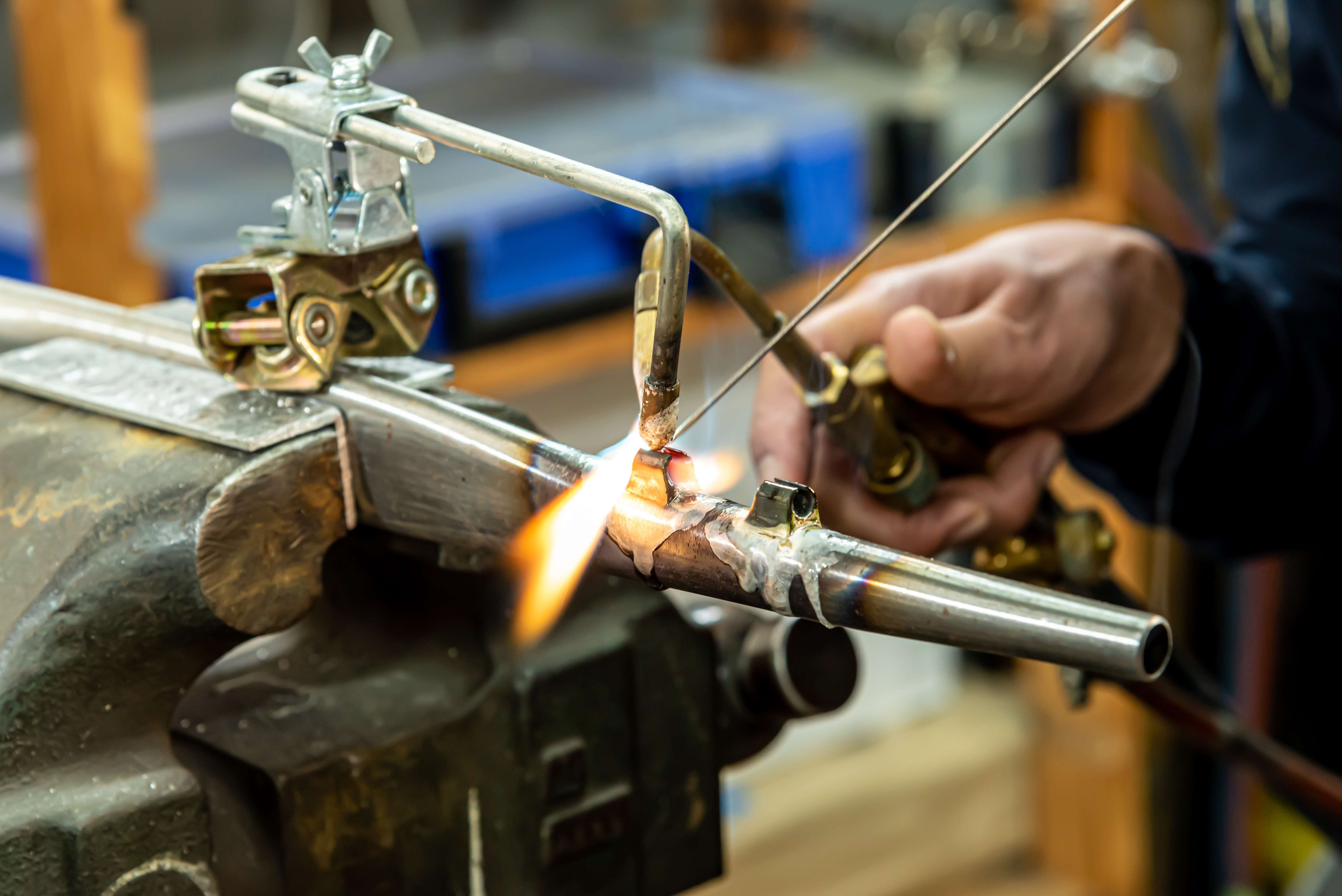

MIG溶接は、ガスシールドアーク溶接方式の一種です。シールドガスには不活性ガスを用い、自動供給されるワイヤーと母材をアーク熱で同時に溶かして溶接します。

同じガスシールドアーク溶接にはMIG溶接以外にもいくつかの方式があるため、MIG溶接とほかの方式との違いがわからないといった声をお寄せいただくことがあります。

そこで本記事では、MIG溶接とは何かについて解説します。メリット・デメリットや、同じガスシールドアーク溶接であるTIG溶接・MAG溶接との違いも紹介するので、ぜひ参考にしてください。

MIG溶接とは

MIG溶接(Metal Inert Gas welding)は、不活性ガスを用いたアーク溶接の一種です。溶接材の金属でできたワイヤーを自動で供給し、アーク熱で母材とワイヤーを同時に溶かして溶接します。トーチは作業者が持つもののワイヤーが自動で供給されるため、半自動溶接とも呼ばれる方法です。

ガスシールドアーク溶接に分類されるMIG溶接では、アークと溶接部の間に不活性ガスを噴射して大気と遮断します。これにより溶接部の酸化などを防ぎ、きれいに仕上げることが可能です。不活性ガスには、アルゴンやヘリウムなどが使用されます。

MIG溶接とTIG溶接・MAG溶接との違い

MIG溶接と同じガスシールドアーク溶接に、TIG溶接(Tungsten Inert Gas welding)とMAG溶接(Metal Active Gas welding)というものがあります。3つの主な違いは、以下の表のとおりです。

| 名称 | MIG溶接 (Metal Inert Gas welding) |

TIG溶接 (Tungsten Inert Gas welding) |

MAG溶接 (Metal Active Gas welding) |

|---|---|---|---|

| 電極 | 溶けるワイヤー(消耗電極) | 溶けないタングステン(非消耗電極) | 溶けるワイヤー(消耗電極) |

| 溶加材の供給 | 自動 | 手動 | 自動 |

| 使用するガス | 不活性ガス(Ar・He) | 不活性ガス(Ar・He) | 活性ガス(CO2など) |

| 向いている材料 | アルミ・ステンレスなど | アルミ・ステンレスなど | 鉄・炭素鋼など |

| 用途例 | アルミ製建材・自動車フレームなど | 精密機器・医療機器など | 自動車ボディ・鋼製構造物など |

TIG溶接では、MIG溶接で使うワイヤーの代わりに溶けないタングステン電極(非消耗電極)を使用し、溶接棒(溶加材)は手動で供給する必要があります。使うガスはMIG溶接と同じ不活性ガス(Ar・He)です。

TIG溶接で用いるタングステン電極は溶けないため、アークが一点に集中し熱の入れ方をコントロールしやすいという特徴があります。厚板だけでなく薄板にも対応でき、溶接部をきれいに仕上げることが可能です。

アークで皮膜を剥がしながら溶接できるのも、TIG溶接の利点だといえます。アルミのような酸化皮膜が生成されやすい金属の溶接にも適した方法です。

MAG溶接では、MIG溶接と同様に自動でワイヤーが供給されます。MIG溶接とは使用するガスが異なり、MAG溶接で使うのはCO2などの活性ガスです。

MAG溶接で使う活性ガスは、MIG溶接で使う不活性ガスと比べると安価なので、MAG溶接の方がコストの低い溶接方法だといえます。一方、活性ガスは溶接中に金属と反応し、金属の飛び散り(スパッタ)や酸化が起こりやすい点には注意が必要です。

MIG溶接のメリットとデメリット

MIG溶接のメリットとデメリットを解説します。

MIG溶接のメリット

MIG溶接のメリットとしては以下の4点が挙げられます。

作業効率がよく自動化がしやすい

MIG溶接は、ワイヤーが自動的に供給される「半自動溶接方式」のため、作業者はトーチの操作に専念でき、作業効率が非常に高いのが特徴です。また、アークが安定しやすく一定の品質が出しやすいため、ロボットや自動ラインとの相性もよいといえます。

これにより、製造業では人手不足対策や品質の安定化を目的にMIG溶接の導入が進んでいます。TIG溶接に比べて作業速度が速く複雑な操作も少ないため、量産品の接合に適した方法です。

厚物の溶接や肉盛りがしやすい

MIG溶接は熱入力が大きく、厚板の母材にしっかりと溶け込ませることができるため、厚物の接合に向いています。また、ワイヤー供給量や電流を調整することで、安定した肉盛り溶接が可能となり、強度が必要な部位や摩耗対策が求められる箇所の補修作業にも対応可能です。

とくにアルミやステンレスといった非鉄金属の肉盛りを行う場合は、TIG溶接よりも効率的に大量の溶加材を供給できるMIG溶接の方が有利です。

アルミ・ステンレスに対応できる

MIG溶接は、不活性ガス(Ar・He)を使用するため、酸化しやすい非鉄金属との相性が良く、とくにアルミやステンレスの溶接に適しています。

アルミやステンレスは空気中で酸化皮膜を形成しやすく、通常のアーク溶接では品質が安定しにくいという課題があります。これに対してMIG溶接ではガスシールドにより酸化を防ぎ、品質の高い溶接が可能です。

薄板よりも中厚以上の非鉄金属製品の接合に適しており、軽量化や耐食性が求められる際のアルミ溶接にはよく採用されています。

MAG溶接と比べると溶接の見た目が比較的きれい

MAG溶接は活性ガス(主にCO2)を使用するため、アーク中に金属が酸化しやすく、スパッタも多く発生します。その結果、溶接部分が荒れやすく、仕上がりにムラが出やすいのがデメリットです。

一方、MIG溶接は不活性ガスを使用することで酸化を抑え、溶接部分の外観を比較的きれいに仕上げられます。MAG溶接と比べるとスパッタも少なく、後処理の工数を削減できるため、外観品質が求められる製品や溶接箇所が目立つ構造物などにも採用しやすいでしょう。

MIG溶接のデメリット

MIG溶接の主なデメリットは以下の4点です。

薄板の溶接には注意が必要

MIG溶接はアーク熱で金属を溶かす際に、比較的大きな熱入力が加わるため、薄板の溶接には不向きとされています。とくに板厚が0.5mm〜1.0mm以下のような極薄材では、局所的に温度が急上昇し、母材が溶け落ちたり穴が空いたりするリスクがあるため注意が必要です。

また、熱膨張による歪みや変形も起こりやすく、見た目や寸法精度にも影響します。そのため、精密な薄板の溶接には、熱入力を細かくコントロールできるTIG溶接などの方法を検討したほうがよいでしょう。

風による影響を受けやすい

MIG溶接では、シールドガスが風に吹き飛ばされると、金属が酸素や窒素と反応して酸化・窒化し、溶接欠陥(ピット・気孔・ブローホール)などが発生します。また、アークの安定性も損なわれ、溶接品質が大きく低下する可能性がある点も注意が必要です。

そのため、屋外でのMIG溶接は非常にリスクが高く、基本的に屋内や風の影響を遮る環境下での作業が推奨されます。なお、これはガスシールドアーク溶接であるTIG溶接やMAG溶接も共通のデメリットです。

TIG溶接よりもスパッタが多い

MIG溶接ではワイヤーが自動供給され、アークによって母材とともに溶かされて接合されます。TIG溶接と比べるとアークが広がりやすく電流も大きいため、スパッタの発生が多い点には注意が必要です。

スパッタは溶接部周辺の表面に付着し、仕上がりの外観や機能に悪影響を与える可能性があります。除去には後処理工程が必要です。そのため、装飾部品や美観が求められる製品では、TIG溶接の方が優先的に採用される傾向があります。

設備コストがやや高め

MIG溶接を導入するには、溶接電源だけでなく、ワイヤー供給装置・シールドガス供給装置(ボンベやレギュレーターなど)・トーチ一式といった一連の設備が必要です。これに加えて、消耗品であるワイヤーやガスのランニングコストも継続的に発生します。TIG溶接や手棒溶接(被覆アーク溶接)と比べると、初期導入コストは高めです。

とくに小規模事業者や個人ユーザーにとっては、コストが導入のハードルとなることがあります。ただし、高い生産性や自動化対応のメリットが得られるため、中〜大規模製造業では十分に投資に見合う方式だといえるでしょう。

まとめ

本記事では、MIG溶接について解説しました。ワイヤーが自動供給されるMIG溶接は半自動溶接とも呼ばれ、優れた作業効率が特徴の方式です。不活性ガスを使用するため、アルミなどの酸化しやすい金属の溶接にも活用できます。

一方、TIG溶接と比べるとスパッタが発生しやすいため、溶接部の見た目を重視する場合はTIG溶接の方が適しています。また、不活性ガスは高価なため、活性ガスを使うMAG溶接と比べるとコストがかかる点にも注意しましょう。

金属技研では、MIG溶接・TIG溶接・MAG溶接・レーザー溶接などさまざまな溶接方式に対応可能です。MIG溶接をはじめとした溶接技術についてお悩みの方は、ぜひお気軽にお問い合わせください。

金属技研の溶接技術についてはこちら

セミナー紹介