金属接合とは、複数の金属を接合して一体化させる接合方法のことです。金属接合では、材料同士をつなぎ合わせるだけでなく、求められる強度や性能を満たす必要があります。

金属接合には多くの方法があり、適した材質や用途も異なります。

そこで本記事では、金属接合とは何かを説明したのち、接合方法の分類や選び方のポイントを解説します。各接合方法のメリット・デメリットなども紹介するので、金属接合方法でお悩みの方はぜひ参考にしてください。

金属接合とは

金属接合とは、複数の金属を物理的・化学的に接合して一体化させる接合加工方法のことです。ネジで固定する方法のように接合後に分解できる方法や、溶接のように分解できない方法まで、さまざまな方法が金属接合に含まれます。

金属接合では、単に部品同士をくっつけるだけでなく、強度・耐久性・電気伝導性・密閉性などが求められます。そのため、金属接合を行う際は、用途や材質に応じて適切な接合方法の選定が重要です。

なお、金属接合のなかでも、異なる種類の金属同士を接合する方法を「異種金属接合」と呼びます。異種金属接合については、次の記事で詳しく解説しているので、役割や実用例を知りたい方は参考にしてみてください。

金属接合方法の分類

金属接合の方法は、大きく機械的接合・化学的接合・材料的接合の3種類に分類されます。それぞれのメリット・デメリットは以下の表のとおりです。

<金属接合の主な方法>

| 接合方法 | 接合原理 | 代表例 |

|---|---|---|

| 物理的接合 | 外部からの力や形状を利用して固定する | ボルト・リベット・カシメなど |

| 化学的接合 | 接着剤や界面反応によって接合する | 接着剤・表面活性剤など |

| 材料的接合 | 材料を溶かしたり圧着したりして接合する | 溶接・ろう付・はんだ付け・拡散接合など |

それぞれの接合方法の分類について、メリットやデメリットを確認しておきましょう。

機械的接合

機械的接合とは、外部からの力・変形・摩擦などの物理的作用を利用して、金属同士を固定する接合方法です。ボルト・ナットやリベット、カシメなどの方法が該当します。機械的接合のメリット・デメリットは以下のとおりです。

<機械的接合のメリット>

- 加工が簡単で設備コストが低い

- 取り外しや再利用が可能

- 熱の影響を受けない

<機械的接合のデメリット>

- 応力の集中によるひび割れや破損が起きる場合がある

- 防水性や気密性は低い傾向がある

- ボルトやナットの重量が加わる

機械的接合は、特殊な装置や高価な設備がなくても適用できるケースがほとんどです。そのため、低コストで加工しやすい傾向があります。また、一部の方法は取り外し・再利用が可能なので、分解・メンテナンスを前提とする場合にも採用しやすいでしょう。

接合に熱を使わないものが多い点も機械接合の大きなメリットです。熱による金属の変性が起きないため、各金属の特性を維持できます。

一方、接合部に応力が集中しやすく、ひび割れや破損が起きやすい点には注意が必要です。また、ほかの方法と比べると、防水性・気密性も低い傾向があります。ボルトやナットを使う場合は、その分の重量が加わる点も知っておきましょう。

さらに、異種金属接合においては、異なる金属同士の電位差による「ガルバニック腐食」が起きる可能性があります。ガルバニック腐食は異種金属接触腐食とも呼ばれ、電位が低い方の金属に穴があいたり、部材が破損したりするリスクがある現象です。

化学的接合

化学的接合とは、接着剤や表面処理による分子間力・界面反応などで接合する方法です。金属用の接着剤や表面活性剤、接着剤とほかの方法を組み合わせた方法などが用いられます。化学的接合のメリット・デメリットは以下のとおりです。

<化学的接合のメリット>

- 熱影響が少ない

- 複雑な形状にも対応しやすい

- 異種金属の接合にも適用しやすい

<化学的接合のデメリット>

- 接合強度がやや劣る

- 接合部が温度・湿度に影響されやすい

- 接合部の熱伝導性や電気伝導性が失われる

化学的接合は、溶接などと比べると熱影響が小さいのがメリットの1つです。熱による金属の変性を抑え、特性を維持できます。また、複雑な形状の部品でも接続しやすいのもポイントです。

化学的接合では、接合する金属間に接着剤を挟むため、異種金属接合で起こりやすいガルバニック腐食を防止できます。電位差が大きい異種金属を接合する際には、有力な接合方法の選択肢となるでしょう。

一方、ほかの接合方法と比較すると、接合強度はやや低めです。また、接着剤は熱や湿気などの影響を受けやすく、とくに高温環境下では劣化が進むリスクがあります。熱に曝される部品の接合には適しません。

また、接着剤を介して金属間を接合するため、熱伝導性や電気伝導性が失われる可能性がある点もデメリットです。熱や電気を伝える必要がある部材の接合には、機械的接合や材料的接合の方が適しています。

材料的接合

材料的接合とは、材料そのものを溶融したり、熱や圧力をかけたりして接合する方法のことです。主に溶融接合・液相接合・固相接合の3種類に分けられます。

<材料的接合の種類>

| 種類 | 特徴 | 例 |

|---|---|---|

| 溶融接合 | 金属そのものを溶かして接合する | 溶接(アーク溶接・レーザー溶接) |

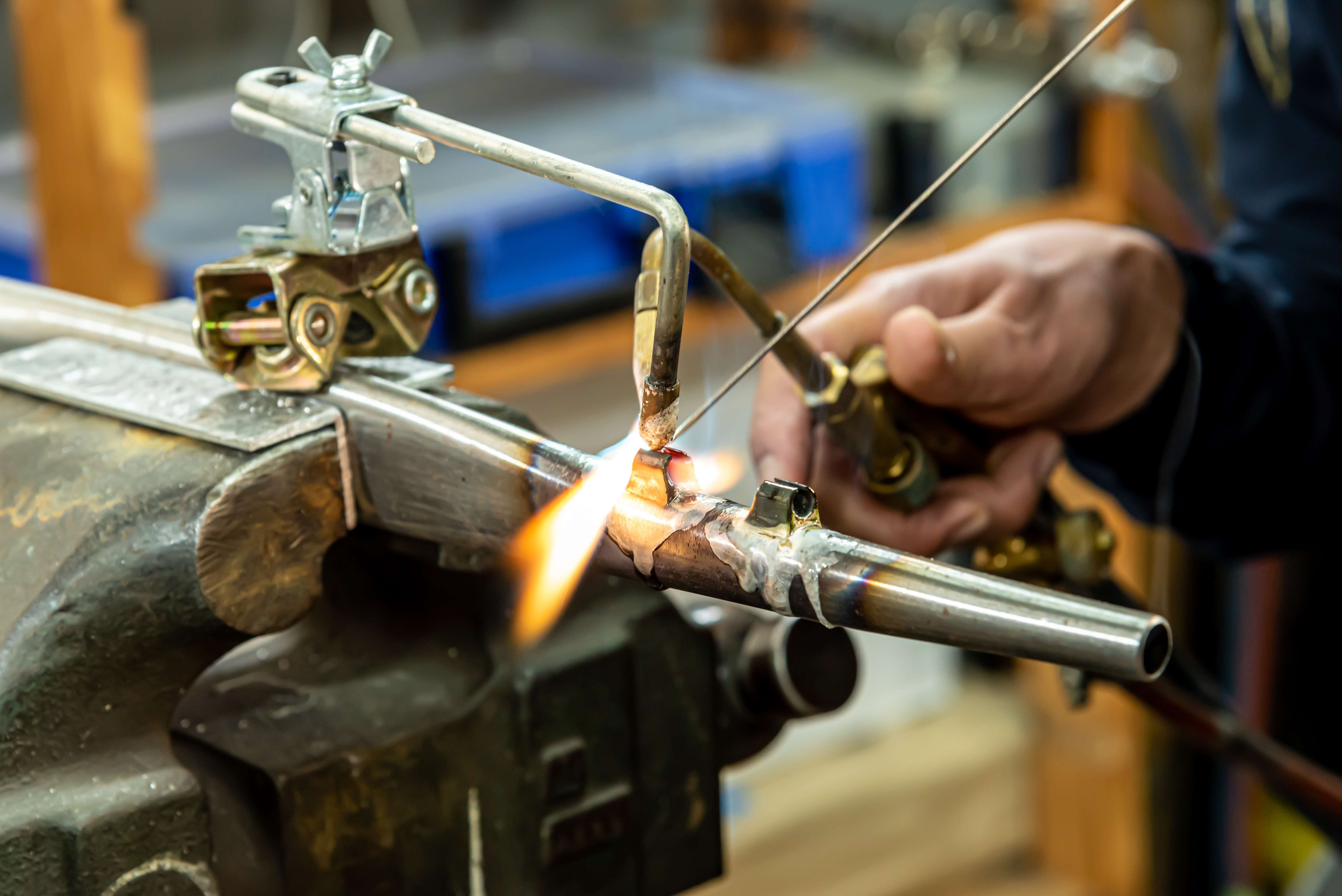

| 液相接合 | ろう材やはんだなどの溶融材料を使って接合する | ろう付・はんだ付け |

| 固相接合 | 圧力や拡散を利用してつなぎ合わせる | 摩擦攪拌接合(FSW)・拡散接合・超音波接合 |

材料的接合の特徴は、溶融接合・液相接合・固相接合のそれぞれで異なりますが、一般的なメリット・デメリットとしては以下のようなものが挙げられます。

<材料的接合のメリット>

- 熱伝導性や電気伝導性を維持できる

- 接合強度や耐久性が高い(溶融接合・固相接合)

- 高精度な接合がしやすい(例:はんだ付け)

<材料的接合のデメリット>

- 一度接合すると分離は難しい

- 熱影響による変形・歪みが起きやすい(例:溶接)

- 特殊な設備や技術が求められる(固相接合)

材料的接合では、接合部の熱伝導性・電気伝導性を維持できるのがメリットです。熱や電気を伝える必要がある部品にも適用できます。また、溶融接合や固相接合は強度の高い接合ができる点もポイントです。そのため、過酷な環境で使われる部品にも対応できます。

液相接合のなかでもはんだ付けは、低コストかつ細かい部品でも精密な接合ができる方法の1つです。半導体製造などを中心に、産業を支える重要な技術だといえるでしょう。

一方、材料的接合でつなぎ合わせた金属は、基本的に分離できません。また、溶接のように熱を加える方法では、熱影響による変性や歪みが起こりやすい点にも注意が必要です。とくに異種金属接合では、熱膨張率の違いによる歪み発生のリスクがあります。

固相接合では、特殊な設備・技術が求められる点も要注意です。溶融接合や液相接合と比較すると、適用コストが高い方法だといえます。

金属接合方法の選び方のポイント

金属接合において、接合方法の選定は重要です。適切な方法を選定しなければ、接合した部品が本来の性能を活かせなかったり、すぐに破損してしまったりするリスクがあります。

金属接合方法を決める際にチェックすべきポイントは、主に以下の3つです。

用途に応じて必要な接合の強度・性能を満たせるか

金属を接合して作る部品や製品の用途に応じて、必要な強度や性能をチェックしましょう。

たとえば高い強度が求められる部品の接合に使うなら、化学的接合より、材料的接合や機械的接合を検討しましょう。そのほかにも、熱や電気を伝える必要がある部品の場合は、化学的接合が不向きなケースが一般的です。

使用する材料や構造に適しているか

どんな金属を接合するのかも重要です。同種金属なのか異種金属なのか、薄板なのか厚板なのか、熱に弱いのか強いのかなど、接合する金属の組み合わせや特徴を確認しましょう。

たとえば、ガルバニック腐食のリスクがある異種金属接合なら化学的接合やろう付、複雑な構造の材料に使うなら接着剤などが適しています。また、精密部品の接合にははんだ付けが有力な選択肢です。

コストや量産性が条件を満たしているか

コストや量産性もチェックが必要です。

コストが限られている場合、特殊な設備が必要な固相接合はやや不向きです。溶接などほかの材料的接合か、低コストな機械的接合を検討すると良いでしょう。量産がしやすいかどうかも、接合方法によって異なります。量産が必要なら、自動化できる接合方法を採用しましょう。

まとめ

本記事では、金属接合とは何かを解説しました。金属接合には、機械的接合・化学的接合・材料的接合の3種類があり、それぞれ特徴が異なります。どの金属接合方法を採用するかは、用途・材料・コストなどを考慮した検討が必要です。

金属技研では、ろう付・拡散接合・溶接といった材料的接合を中心に、さまざまな接合技術を提供しています。金属の接合方法でお困りの際は、ぜひお気軽にお問い合せください。

金属技研の接合技術はこちら

セミナー紹介