拡散接合は、加熱・加圧による原子拡散によって材料を接合する固相接合の一種です。熱変形が少なくスパッタも生じないのが特徴で、精度や強度が求められる用途にも適用できます。

一方、拡散接合は一般的な溶接などと比べるとメカニズムが複雑なため、「拡散接合とはどんな接合方法なのか知りたい」「拡散接合を採用するメリットが分からない」といった方も多いのではないでしょうか。

そこで本記事では、拡散接合とは何か、そのメリットや採用される用途の例などを解説します。拡散接合の基礎を知りたい方は、ぜひ参考にしてみてください。

なお、本記事では、技術や業界に関する一般的な傾向や考え方をご紹介しています。特定の学術的理論や個別の生産現場に基づいた内容ではなく、あくまで参考情報としてご覧いただければ幸いです。

拡散接合とは

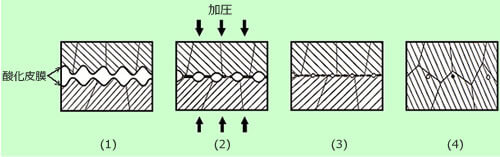

拡散接合(diffusion bonding)は、母材の融点以下の高温下で金属表面を加圧し、原子拡散を介して接合を実現する固相接合法です。塑性変形をできるだけ生じない程度に加圧し、原子の拡散により結合する方法と表現できます。

加熱と加圧の両要素により接合面間の微細な凹凸が潰され、元の結晶粒が接合境界をまたいで成長することで、原子レベルで金属同士が一体化した構造になります。

拡散接合は薄板の積層・複雑流路・防錆目的・異種金属/金属とセラミックスの接合などに活用されており、半導体・航空宇宙・電子機器・エネルギー産業などで広く採用されています。

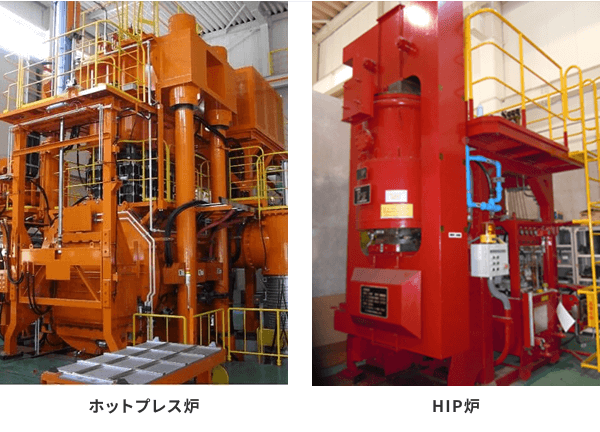

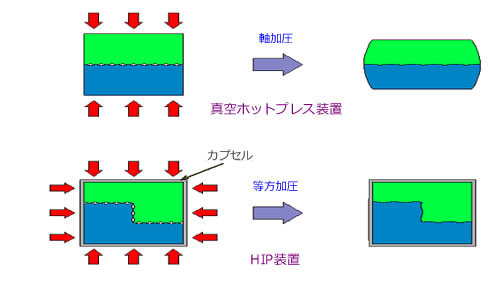

拡散接合には、主にホットプレス炉とHIP炉という二種類の加圧方式があり、それぞれ得意とする形状が違います。

ホットプレスは、真空炉中にパンチが備えられた装置です。パンチによる垂直方向からの加圧となるので、平なもの、薄いものの接合に適しています。水路を加工した薄板を複数枚積層した熱交換器、冷却プレート等、中空構造を保ったまま接合できることが特徴です。

一方、HIP(熱間等方圧加圧)は、圧力容器の中に不活性ガスを注入し、ガス加圧によって接合を行う装置です。接合したい部材をステンレス等で作ったカプセルに入れ、真空封止した状態で接合を行います。一般的にホットプレスよりも圧力が高く、全方位から押しつぶされるため、材料間の隙間はすべて消失します。パイプや入れ子のような三次元的な形状の接合を得意とする方法です。

拡散接合のメリット

拡散接合の主なメリットとして、以下の5点について解説します。

- 接合強度と耐久性が高い

- 熱による変形や残留応力が小さい

- クリーンな接合面

- 複雑構造や中空部品にも対応できる

- 異種材料や難接合材料にも適応できる

接合強度と耐久性が高い

拡散接合によって形成される接合部は、母材同士が原子レベルで結びついているため、極めて高い接合強度を発揮します。接着剤やろう材といった異物を介さないため、接合界面に物理的・化学的な不連続部が存在せず、母材本来の構造とほぼ同等の強度・靱性・耐久性が得られるのが大きな特徴です。

疲労試験など長期間にわたる繰り返し荷重に対しても、拡散接合部は優れた性能を発揮します。従来のアーク溶接やスポット溶接では得られなかった高密度な接合品質を実現できる点で、ほかの溶接工法との差別化が可能です。

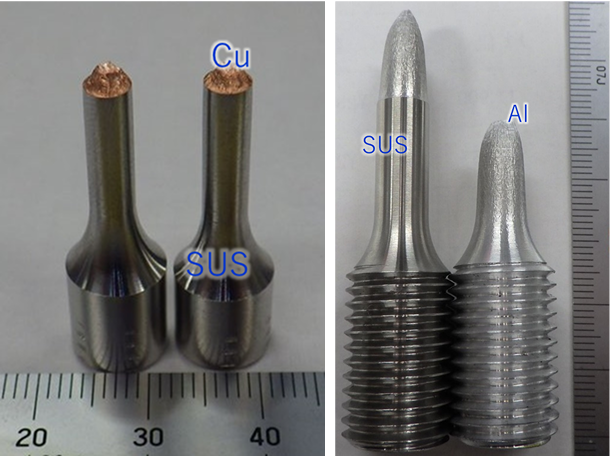

さらに、異種金属間の接合でも、拡散接合では機械的なかみ合わせや金属間化合物の制御により、高い接合強度を確保する工夫がなされています。たとえば、ステンレスとアルミ、銅とチタンといった、従来は接合困難だった材料の組み合わせにおいても、信頼性の高い接合が可能です。

熱による変形や残留応力が小さい

拡散接合の大きな特長のひとつは、「固相接合」として材料を溶融させずに接合できる点です。一般的なアーク溶接やレーザー溶接では、母材の接合部のみを高温で溶かす(局舎加熱)ため、その過程で大きな熱変形が生じることがあります。これは部品の精度低下や反り、内部応力の原因です。

一方、拡散接合は母材の融点以下の温度(多くの場合は500〜1,200℃程度)で接合を行うため、熱影響がきわめて少なく、部品の寸法安定性が高く保たれます。

熱による急激な組織変化が起こらず、接合部に残留応力が生じにくいという点でも優れています。とくに精密機器や薄板の積層構造においては、このような熱歪みの回避が重要です。残留応力が抑えられることで、接合部の疲労寿命や経年劣化に対する耐性も高まります。

クリーンな接合面

接合界面に不純物を持たないクリーンな接合が可能である点も、拡散接合のメリットの1つです。通常のろう付けや接着、溶接といった方法では、接合材(ろう材・接着剤・フラックスなどの補助剤)を使用するため、界面に残留物や不純物が残りやすくなります。また、母材以外の金属が存在します。これらは、接合強度の低下や電気・熱的特性の劣化、腐食の原因となるため、製品の使用環境によっては適用が困難となる場合があります。

これに対して、拡散接合は母材同士を直接接触させ、高温・高圧下で原子レベルの結合を促す方式であり、界面に異物が介在しません。真空中で処理を行うため、酸化や脱炭も抑えられ、界面の清浄度が高い状態で維持されます。

複雑構造や中空部品にも対応できる

拡散接合は、一般的な溶接やろう付とは異なり、溶接棒やろう材等を介さずに母材同士の表面を直接接合します。

主にホットプレス炉とHIP炉という二種類の加圧方式があり、それぞれ得意とする形状が違います。

・ホットプレス

真空炉中にパンチが備えられた装置です。パンチによる垂直方向からの一軸加圧となるので、平なもの、薄いものの接合を得意とします。

水路を加工した薄板を複数枚積層した熱交換器、冷却プレート等といった、中空構造を保ったまま接合出来ることが特徴です。

・HIP(熱間等方圧加圧)

圧力容器の中に不活性ガスを注入し、ガス加圧によって接合を行う装置です。製品をステンレス、鉄材等で作ったカプセルに入れた真空封止した状態で、HIP処理を行います。

一般的にホットプレスよりも圧力が高く、全方位から押しつぶされるため、材料間の隙間は全て消失します。

平面での接合はもちろん、パイプとブロック、二重管、入れ子、ライニングといった、三次元的な複雑形状の接合を得意としています。

異種材料や難接合材料にも適応できる

従来の溶接技術では、材料同士の融点や熱伝導率、金属間化合物の形成などの違いにより、異種金属の接合が難しい場合がありました。しかし拡散接合では、母材を融かさず原子の拡散によって接合するため、熱応力や化学反応によるトラブルを抑えつつ、チタンとアルミニウム、銅とステンレスなどの異種金属を接合することが可能です。

拡散接合が求められる例

拡散接合が求められる例として、代表的な2つの用途を解説します。

- 中空形状の部品製作

- 異種金属の接合

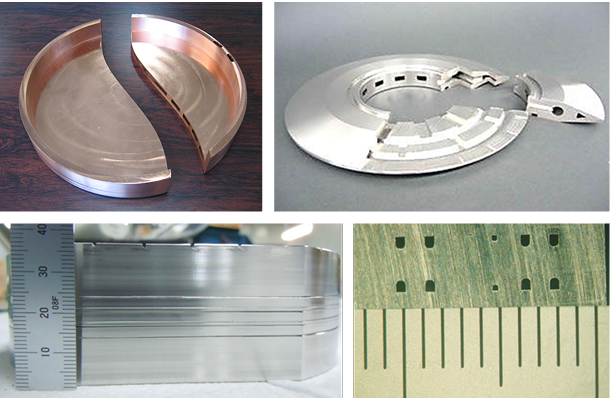

中空形状の部品製作(ホットプレス)

ホットプレスによる拡散接合は、冷却プレートや樹脂成形金型など、中空構造を持つ部品の製作に適しています。

あらかじめ金属板に内部流路や空洞を加工し、それを複数枚積層して拡散接合することで、複雑で微細な内部構造を壊すことなく、高い気密性と寸法精度を成立させることが可能です。

ヒートシンク、熱交換器など、高度な冷却性能を求められる部品にも応用されています。

異種金属の接合(HIP・ホットプレス)

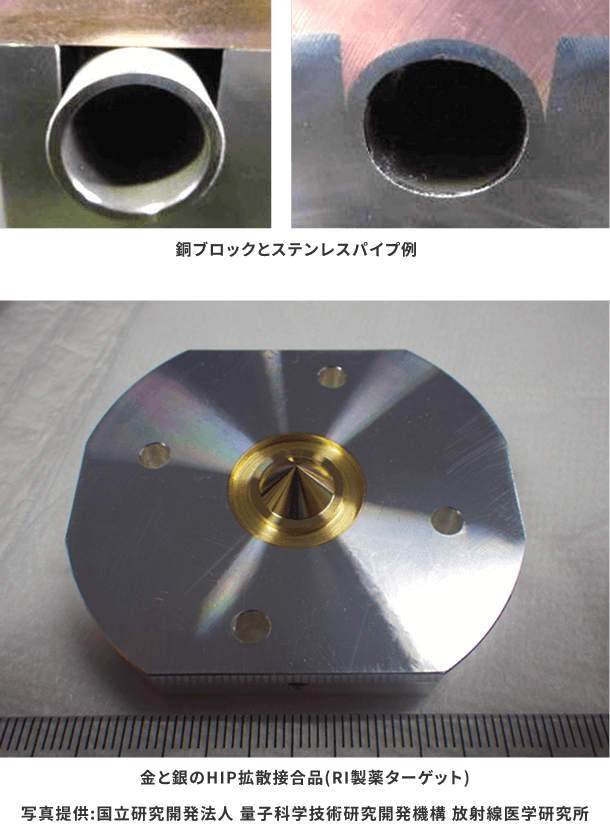

拡散接合は同種材の接合のみならず、ステンレスとアルミ、銅といった特性の異なる異種金属同士も安定して接合できる方法です。接合中に金属間化合物の生成を制御でき、内部応力も抑えられるため、接合部の割れや剥離が発生しにくくなります。

組み合わせ・活用事例(HIP)

・銅ブロックとステンレスパイプ:銅の冷却性とステンレスの耐食性、強度を活かした冷却部品

・ステンレスとアルミの継手:ステンレス配管とアルミ配管を繋ぐための溶接用継手

・ターゲット材と汎用材を組み合わせたターゲット:貴金属と銅等の安価で熱伝導率の高い材料を組み合わせることで、材料コストを最小限に抑える

まとめ

本記事では、拡散接合とはどんな接合方法なのか、メリットや用途例などとあわせて解説しました。拡散接合は高強度でクリーンな接合ができる点がメリットです。中空形状の部品製作や異種金属接合などの用途に活用されています。

金属技研では、様々な材質・形状の材料を高強度に接合できる、HIPおよびホットプレス装置を用いた拡散接合を提供しています。拡散接合に関してお困りの方は、ぜひ当社にご相談ください。

【関連情報】