軽量で強度の高いチタンは、日用品や医療、建築などさまざまな分野で使われています。航空宇宙産業での利用価値も高く、人類の生活に大きく役立っています。一方で、チタンは加工が難しいことでも有名です。

この記事では、チタン素材がもつ特性やメリット、加工が難しいと言われる4つの理由を解説します。また、角材や板金など形状に合わせた加工方法についても紹介します。チタンの加工方法を知り、製品作りに役立てたい人はぜひご覧ください。

チタン素材の特性

チタンは高強度で軽く、優れた面を多くもつ素材です。チタン合金だと、比強度(密度当たりの引張強度)はステンレスやアルミニウム合金の3倍程度となります。

軽さも同じ体積重量だと胴の約半分、ステンレスの5~6割程度です。金属の中で軽いとされているアルミニウム合金との比較では、1.6倍程度となります。

耐食性にも優れており、さびにくいのも特徴です。チタンは酸素との接触するとすぐに強固な酸化膜を形成します。結果として、酸素や海水などの腐食性の環境下でも酸化膜によって守られるため、さびにくいのです。

また、チタンは熱伝導率が低く、熱しにくく冷めにくい性質を持っています。

チタン素材の加工メリット

チタンの加工製品は、他の金属に比べて以下のメリットがあります。

- 軽量で運搬しやすい

- 腐食しづらい

- 毒性が少ない

チタン製の機器は軽量で運搬しやすく、運送コストを削減できます。装置が大型だったり、2階以上への搬入をしたりする状況でも運びやすいでしょう。

金属は空気に触れて酸化し腐食しますが、チタンはステンレスよりも腐食に強いです。そのため、メンテナンス負担の軽減や長寿命化を実現できます。

また、チタンは毒性が少なく、人体にもやさしい素材です。金属アレルギーを起こしづらいため、医療機器や人体に埋め込む素材としても使われています。

チタン素材の加工が難しい理由4つ

チタンは多くのメリットがある一方で、加工が難しいことでも知られています。チタンの加工が難しいとされている理由は、以下の4つです。

- 強度が高い

- 低い熱伝導率で熱がこもりやすい

- 加工に時間がかかる

- 削りカスが工具に焼き付きやすい

それぞれ詳しく解説します。

強度が高く加工が難しい

チタンは鋼やステンレスよりも強度が高いため、切削時の抵抗も高いです。切削時に温度が工具に伝わりやすく、加工が難しい原因となります。

また、注意すべきは溶接加工を行う場合です。チタンの溶接する部分が大気に触れると、反応を起こして脆化現象を起こすケースがあります。

脆化現象とは、素材が変形を伴わずに破壊に至る現象です。通常の鋼材は、圧力が加わると変形し、耐えきれなくなったときに破壊されます。しかし、脆化現象を起こすと、素材が変形を伴わずに壊れます。ガラスや陶器が割れるのをイメージするとわかりやすいでしょう。

低い熱伝導率で熱がこもりやすい

チタンは熱伝導率が低いので、切削中に発生した熱が素材に逃げず、工具や刃先に転嫁されやすいです。結果として、工具と素材の摩擦が大きくなり、工具が摩耗しやすくなります。

また、切削したチタンの切粉はとても細かいです。乾燥した現場では、摩擦や静電気により発火する可能性があるので注意が必要です。

加工に時間がかかる

チタンはヤング率(縦弾性係数)が低く、加工に時間がかかります。ヤング率とは、素材に力が加わった際に、素材がたわむ(変形する)力と元に戻ろうとする力です。

ヤング率が低いと、素材が曲がっても戻る力が強いことを意味します。そのため、加工中に変形や振動が起きやすく加工精度に影響します。チタン素材を切削する際には、加工速度を調節しながら作業を行わなければなりません。

削りカスが工具に焼き付きやすい

切削加工を行う際に作業者の手を煩わせるのは、切削した削りカスが工具や刃物に焼き付く現象です。チタンは化学活性化が起きやすく、刃物に切粉や削りカスがつきやすい特徴があります。削りカスが工具に焼き付くと、摩耗を早める原因になります。

加工中に削りカスが巻きついたり、切粉がつくたびに取り除く必要があるので、作業者にとっては大きな負担です。

チタン素材の加工方法6つ

チタン素材の加工は、部品の形状や状況によってさまざまです。下記は主な加工方法です。

- 切断

- 切削

- 穴あけ

- 曲げ

- 溶接

- 意匠加工

チタン素材の加工では、扱う部品の形状によって加工性が変わります。注意する点も含め詳しく解説します。

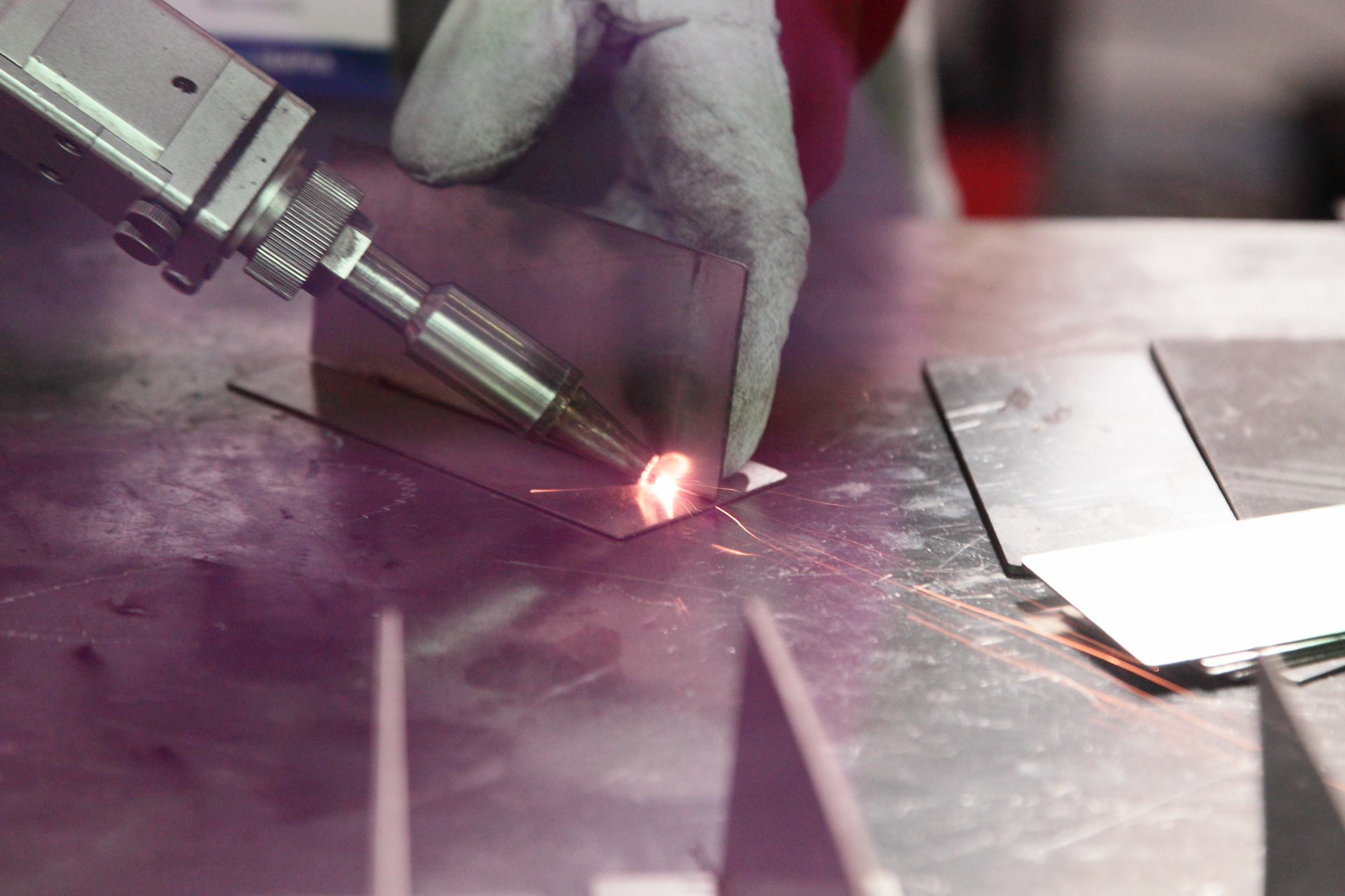

切断

素材が板金や厚みのない形状であれば、ハンドソーやディスクグラインダーで切断が可能です。しかし、チタンは強度が高いので、工具の摩耗や破損の危険性は残ります。安全面を考慮すると、刃物が素材に触れなくても加工ができるレーザー加工やワイヤー放電加工を使うのが安全です。

レーザー加工は、レーザー発振器から照射される光で素材を切断する方法です。ワイヤー放電加工とは、装置の電極と素材の間に電圧をかけることで放電し、その熱で素材を溶かす方法です。

切削

切削とは、刃物工具で対象を少しずつ削り取る方法です。チタン素材を切削加工する方法としては、フライス加工やマシニングセンタを使用するケースが多いです。

チタンは強度が高いので、工具や刃物の摩耗状態を確認しながら加工を行います。特に、速度を調整しながら温度が高くならないことに注意しなければなりません。超硬や粉末ハイスを使用した専用工具を使用するケースもあります。

穴あけ

チタン素材に対する穴あけ加工は、切削と同じく材料を削るので熱がこもりやすいです。そのため、工具(ドリル・タップ)の摩耗状態を確認しながら加工を行う必要があります。ドリルを回す速度には注意し、切削油も忘れないで使用しなければなりません。

他の加工とは違い、穴あけ加工では通し穴でないと削りカスや切粉の逃げ場がなく、さらに熱がこもりやすいです。また、切粉が原因で機械が止まることもよく見られるので、頻繁にドリルを取り出し確認する必要があります。

曲げ

板金素材を曲げるには、プレスかベンダーを使う方法があります。チタンはヤング率が低いので、曲げてもスプリングバックと呼ばれる力が働きます。

スプリングバックとは、板金を加工する際の曲げから元に戻ってしまう現象です。そのため、曲げの圧力調整や角度などを確認しながら曲げる必要があります。

溶接

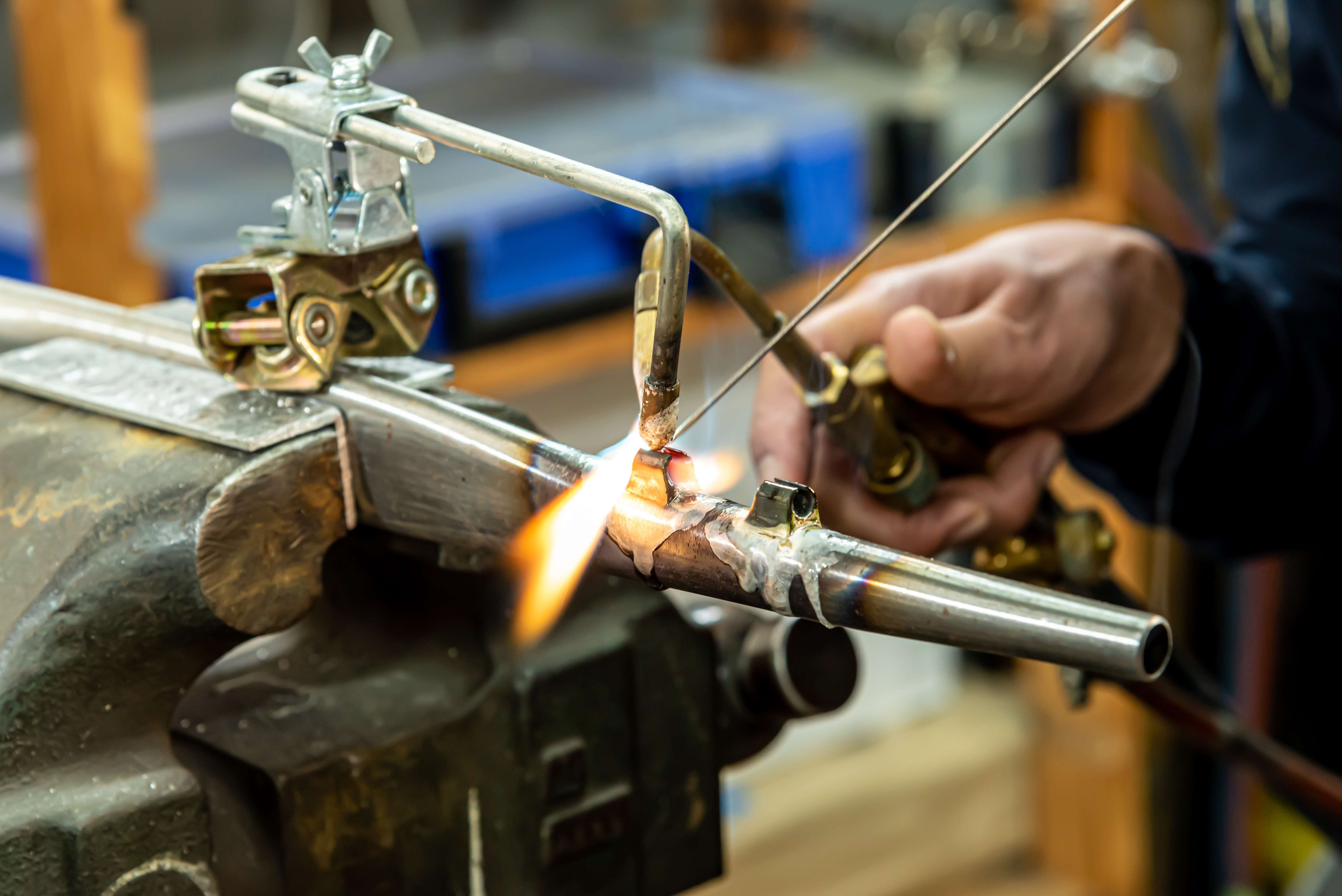

部品同士を繋ぎ合わせるチタン素材の溶接では、TIG溶接(アーク溶接)で行うケースが多いです。

TIG溶接とは、不活性ガスの中でアーク放電を発生させ、熱により素材を溶かして溶接する方法です。溶接中の素材をシールドガスで覆うことで、酸素に触れず脆化や酸化を防げられます。

溶接方法として他にあるのは、電子ビーム溶接やMIG溶接などです。しかし、チタンと他の金属では金属間化合物が生成されるので、直接的な溶接は行えません。無理に行うと硬度が脆くなります。

他の金属と接合したい場合には、ろう付けを行います。ろう付けとは、融点が母材より低いろうを溶かして使い、毛細管現象により浸透拡散させ冷却凝固にて接合する方法です。

意匠加工

意匠加工とは、素材表面にデザイン性のある色を付ける方法です。チタンの意匠加工は、大気酸化法と陽極酸化法の主に2つの方法があります。

大気酸化法は、大気中でチタンを加熱して表面上に形成した酸化皮膜の反射光と、内部反射光との干渉効果により発色させる方法です。

しかし、大気酸化法は意匠種類が少ないため、陽極酸化法の利用が進んでいます。陽極酸化法とは、リン酸など導電性電解液の中でチタンを陽極にし、素材の表面に酸化皮膜を発生させる方法です。

酸化皮膜は印加電圧によって変化するので、チタン素材の色に合わせて電圧を調整すると色を自由に変化させられます。

加工中に注意すべき点

チタンの加工では、主に工具が摩耗する問題があります。対策として以下の3点が挙げられます。

- 切削加工の速度を調節する

- 切削油を使用する

- 適した工具を使用する

工具の摩耗は加工速度が関係しているので、切削速度を押さえて温度を低く保つのが重要です。

切削温度を低く保つためには切削油が役立ちます。切削油には水溶性切削油剤と不水溶性切削油剤があります。水溶性切削油剤は水で希釈して使用するので、引火の危険性は少ないですが、バクテリアにより劣化しやすいです。

不水溶性切削油剤は潤滑性や防錆性、浸透性に優れています。しかし、水で希釈せずに使用するので引火する危険性があるため、予防措置を行ってから使用するのが重要です。

また、チタン加工に適している工具素材は超硬合金です。チタンは高強度なので、耐摩耗性や耐熱性に優れた超硬工具でないと、長時間の加工に耐えきれないケースがあります。

チタンコーティングと表面処理

チタンに行うコーティングとは、チタン合金の表面に薄い層を形成する表面処理です。コーティングを行うことにより、素材の耐摩耗性や耐久性、耐腐食性を上げられます。

チタンはもともと耐食性に優れているので、表面処理なしで使用されるケースが多いです。しかし、医療機械や装飾品、自動車部品など用途によってはさらなる高度な処理が必要となります。

表面処理には、以下の通りさまざまな方法があります。

- メッキ

- 色付け

- ブラストやへライン処理

- 研磨の際に行うバフ研磨

- 熱処理

チタンコーティングや表面処理は、素材の性能を上げ、見た目を変化させるのに重要な工程です。

金属のお悩みは金属技研株式会社に相談

金属に関するお悩みは1度弊社にご相談ください!

金属技研株式会社は、半導体・エネルギー・航空宇宙分野などさまざまな分野でトップレベルの技術を有する企業です。

常に新しい技術を取り入れ成長を続けてきた金属技研株式会社は、金属積層造形や熱処理、非破壊検査など製造工程を一貫生産で対応可能です。

是非一度、ご相談ください!

金属技研株式公式サイトからご相談ください

セミナー紹介