〈座談会メンバー〉

■増尾大慈氏 金属技研株式会社 技術開発本部開発センター

■西川浩司氏 キヤノン株式会社 基盤技術開発本部材料技術開発センター

■青木祐太氏 キヤノンマーケティングジャパン株式会社 産業機器事業部第二営業本部

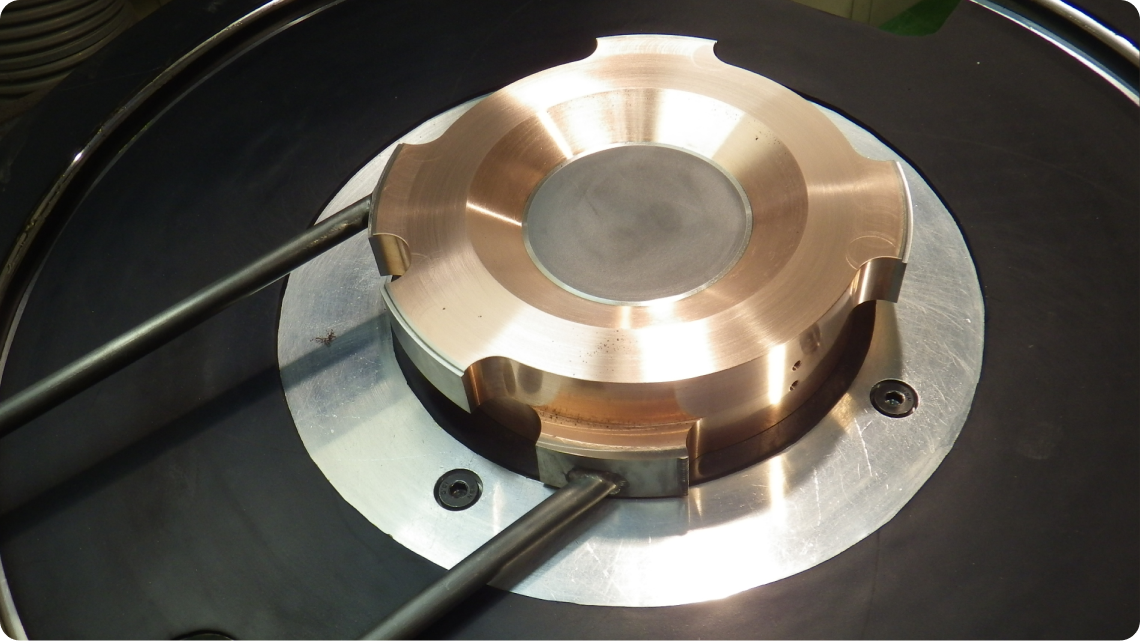

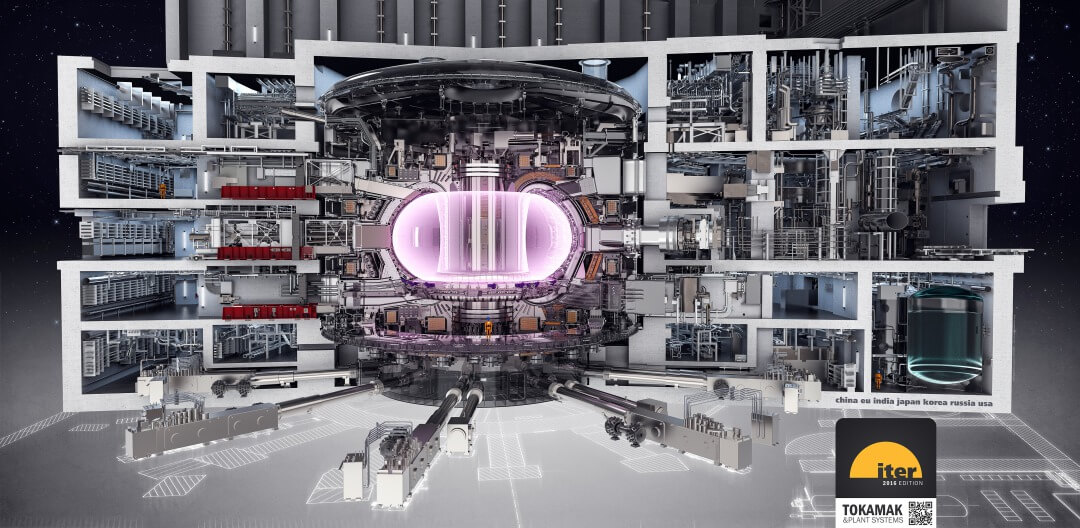

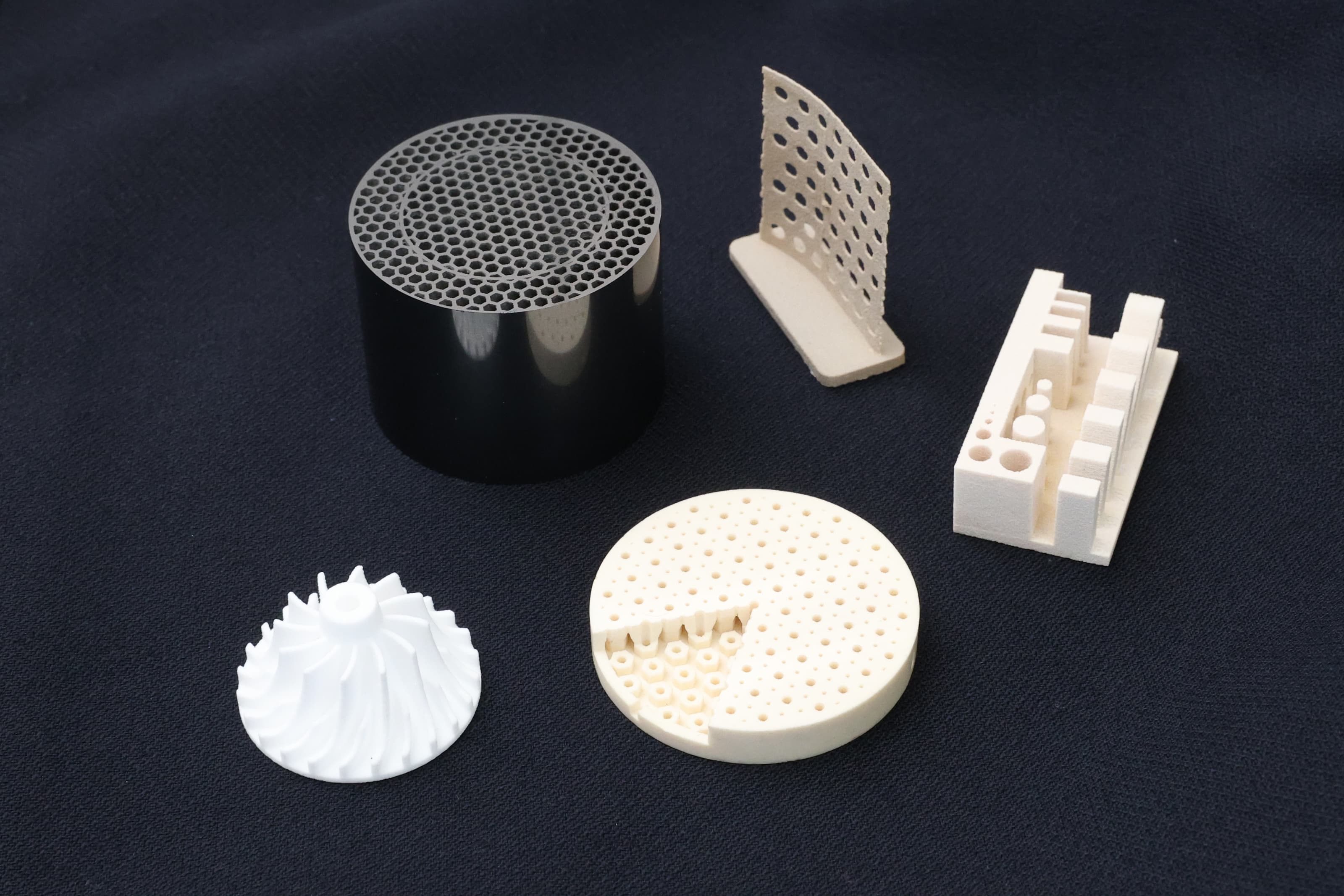

金属技研、キヤノン、キヤノンマーケティングジャパン(キヤノンMJ)の3社が連携し、セラミックスの受託造形サービスを立ち上げた。アルミナ、シリカ、炭化物系セラミックスを材料とし、金属技研が金属3Dプリンターによる造形を受託する。キヤノンは今後、3Dプリンター向けの材料提供にも乗り出す。3社で取り組む受託造形サービスはバインダー(樹脂の結合剤)レスを実現したのが特徴で、従来製法と比べ形状変形に強い造形が可能。バインダーの残留懸念のない高精度なセラミックス部品を造形できるようになる。

司会 本日はお集まりいただきありがとうございます。金属3Dプリンターによるセラミックスの受託造形サービスについてまず特徴や現況を教えてください。

西川 一般的に部品などの材料は樹脂、金属、セラミックスの3種類に大別されます。樹脂と金属は曲げたり削ったりしやすく、従来の加工法でさまざまなモノを作りやすい。一方、セラミックスは曲げたり削ったりすることが難しい。そのため既存の金属3Dプリンターを使い、複雑で任意の形状のセラミックス部品を短期間で作れるこのサービスは非常に価値があるものと考えています。

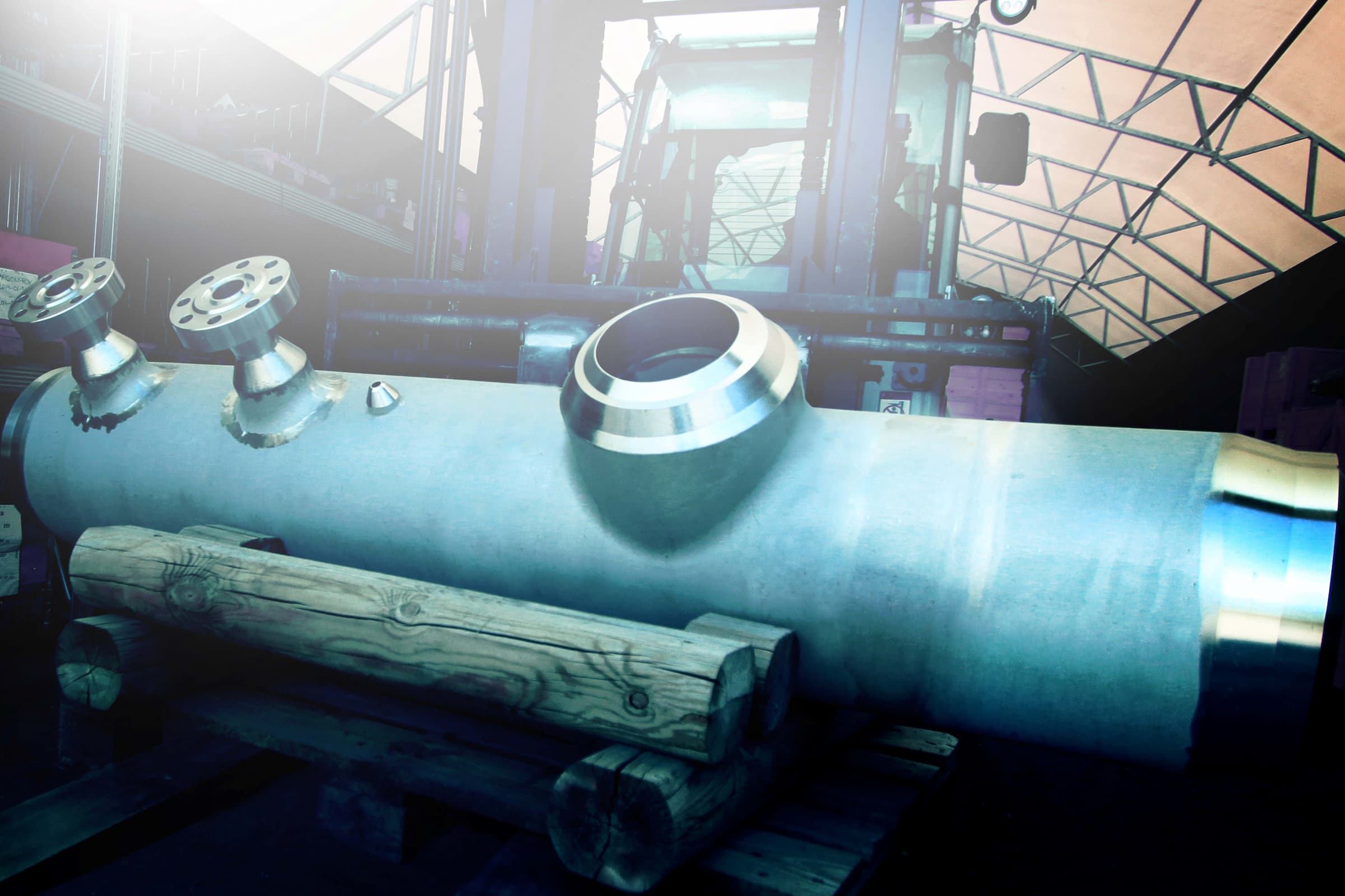

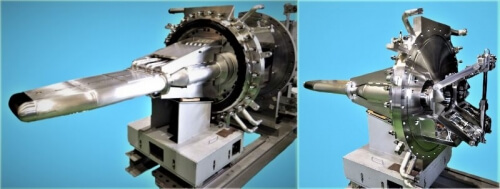

青木 航空宇宙や防衛、半導体、重電などの領域でセラミックスは使われています。受託造形は現在まだ試作フェーズですが、早く量産フェーズに移行させたいです。顧客から引き合いも既にあるので、金属技研と協力して顧客要求に応えていきながら量産にこぎつけたいと思っています。

増尾 材料としてキヤノンの手がける粉があり、マーケティングの仕組みもしっかりとあります。金属技研では受託造形を担います。サービスについて1月に展示会でリリースしましたが、そこでお声がけいただい企業もあります。3Dプリンターに詳しい人ほど、セラミックスでこんなことができるのかと驚きます。さらにデータが揃ってくればセラミックスがグッと刺さる顧客がもっと出てくると思います。

司会 競合と比べ優位性が高く差別化もできていますね。

増尾 本来、セラミックスは加工方法が独特で、複雑な形状のモノは得意としていません。本当はもっとこうした形のモノが欲しいという思いがあっても、妥協していた面もあります。しかし、今回のサービスでは今までの作れなかったモノを造形でき、あきらめていたモノを手に入れることができます。

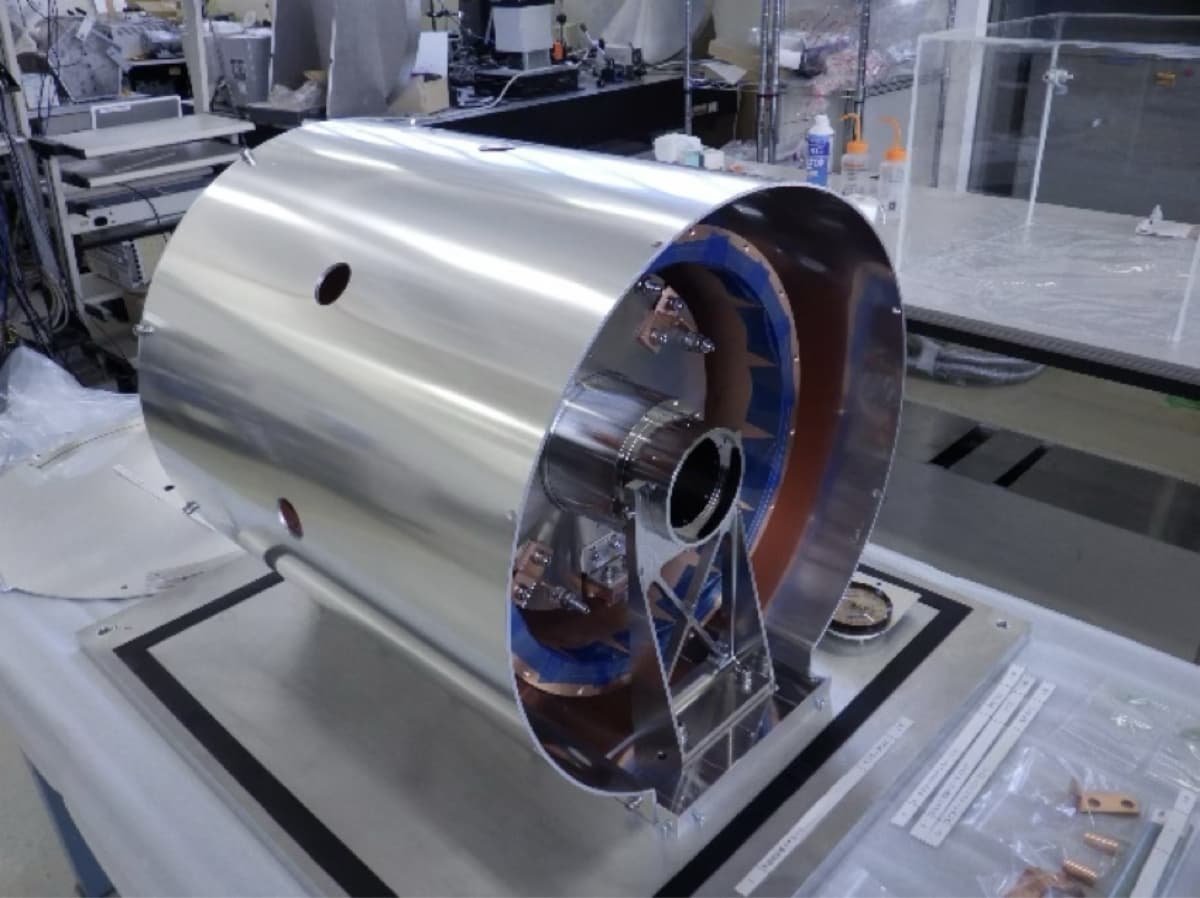

西川 3Dプリンターでセラミックスを造形する場合、従来の方法はバインダーにセラミックスの粉を混ぜた原料を使って形をつくります。そして一般的なお茶碗の作り方や陶芸などと同じで最後に焼くことでバインダーを飛ばします。ただバインダーを飛ばした分だけ造形物が縮んでしまいます。我々の技術はバインダーを使いません。粉だけで造形できることが大きな特徴です。また、セラミックスの粉は金属よりも流動性が少し悪いので、造形時にいかに粉をきれいに薄く敷けるかが課題でした。これが技術的に難しいのですが、キヤノンはプリンターのトナーを手がけています。流動性を高める技術があるので、これをセラミックスの粉に活用しています。

増尾 従来のセラミックス造形は、原料にバインダーを4割程度含み、焼結後にその分縮みます。大きなモノほど縮む分も大きいので精度の管理が難しくなります。焼きムラあればバインダーが残ることもあります。その点、我々の技術はバインダーレスであり、かつ造形時点で密度も高いため、コンタミ(意図せず混入してしまう物質や異物)を気にする半導体などクリーンな製造工程が求められる業界には打ってつけだと思います。

青木 我々は比較的後発となりますが、既存工法や従来のセラミックス造形を行っている先行企業に対し技術的優位性があるので、置き換え需要を狙えます。セラミック造形自体もまだ黎明期で市場が小さいですが、押し出し成形などでは作れなかったセラミックスの部品を、既存の金属3Dプリンターで作れるのはやはり非常に大きなメリットだと思います。いまは市場を広げていくことが大きな使命であり、まずは試作につなげていく工夫が大事だと考えています。

司会 3社がタッグを組んだきっかけを教えてください。

青木 キヤノンMJが金属技研と組んだ理由は三つあります。まずはじめにAM(金属積層造形)業界で金属技研の知名度が非常に高いことです。知名度は技術と連動していますので、金属技研と組みたいと思いました。次に金属技研の熱処理ソリューションとキヤノンのセラミックス造形技術の親和性も高いことがあります。最後にキヤノンMJは2013年から米3Dシステムズの代理店になっていますが、2018年くらいに金属技研が米3Dシステムズの金属3Dプリンターを導入し、その頃から関係が築けていました。金属技研に納めた金属3Dプリンターですぐにセラミックス造形ができることも分かっていたので、一緒にやろうと金属技研を口説きました。

増尾 キヤノンMJとは金属3Dプリンターを購入した時から一緒に営業活動などにも取り組んできました。昔から我々のことも知ってもらっていたので、2、3年前から受託造形ができればいいねと話を温めてきました。ただ、いざモノを作るフェーズになればキヤノンの存在が不可欠であり、2社では事業が成り立ちません。そこで3社でやろうと半年前くらいに決まりました。

西川 キヤノンとしても要素レベルでは早くから研究を進め、セラミックス造形でどのようなモノが作れるかは分かっていました。ただ、その造形物の品質などを保証する体制はありませんでした。一方、プリンターのトナーで培ってきたノウハウはあるので、粉に関しては品質保証の体制はしっかりと構築できます。そのため金属技研に受託造形はお任せし、キヤノンは粉売りに乗り出すことにしました。今後粉の量産や事業の運営は材料に強みを持つキヤノンのグループ会社に移していきます。

司会 将来が非常に有望な技術・サービスだと思います。中長期的な展望や目標を教えてください。

青木 海外からの引き合いも金属技研が受託できるほど知名度を高め、世界市場で戦っていけるようになりたいです。特に欧米は既に3Dプリンターが根付いているので展開しやすいと思います。設備の稼働状況をみても潜在的な市場規模は日本よりも圧倒的に大きいですし、世界の方が「面白いから部品を作ってみよう」といった風潮もあります。普及に向けて乗り越えなければならない最後の壁も低いので、世界市場の方が普及は早いかもしれないですね。

増尾 金属技研としては受託造形だけを手がけていると、キヤノンの粉を買う企業と競合関係になります。そのため単なる受託造形を続けるのは現実的ではありません。金属技研はこれまでセラミックス関連ではロウ付けや接合も手がけています。その技術やノウハウを抱き合わせ、セラミックスで造形したモノに金属のパーツを付けたりと、アプリケーションとして最終的に提供することで付加価値を高めていきたいです。データを集めることも重要です。強度はもちろん、セラミックス特有の絶縁性や耐食性などのデータをそろえ、品質保証や安全担保の仕組みを整えて顧客を増やしたいです。

西川 部品の性能は素材で決まると思っています。ある粉の配合や製法を工夫し、ラインアップも増やし、顧客の最終的な製品の性能向上につながるような取り組みをしていきたいです。

司会 将来に向けて明るい話も聞かせていただきました。ありがとうございました。