金属技研株式会社 積層造形専門家

増尾大慈

2017年11月9日、私たちは金属技研の技術者、増尾大慈(ますお ひろしげ)さんから、彼が「技術者として世界No 1を目指す!」という積層造形の現状と今後の動きについて話を聞きました。

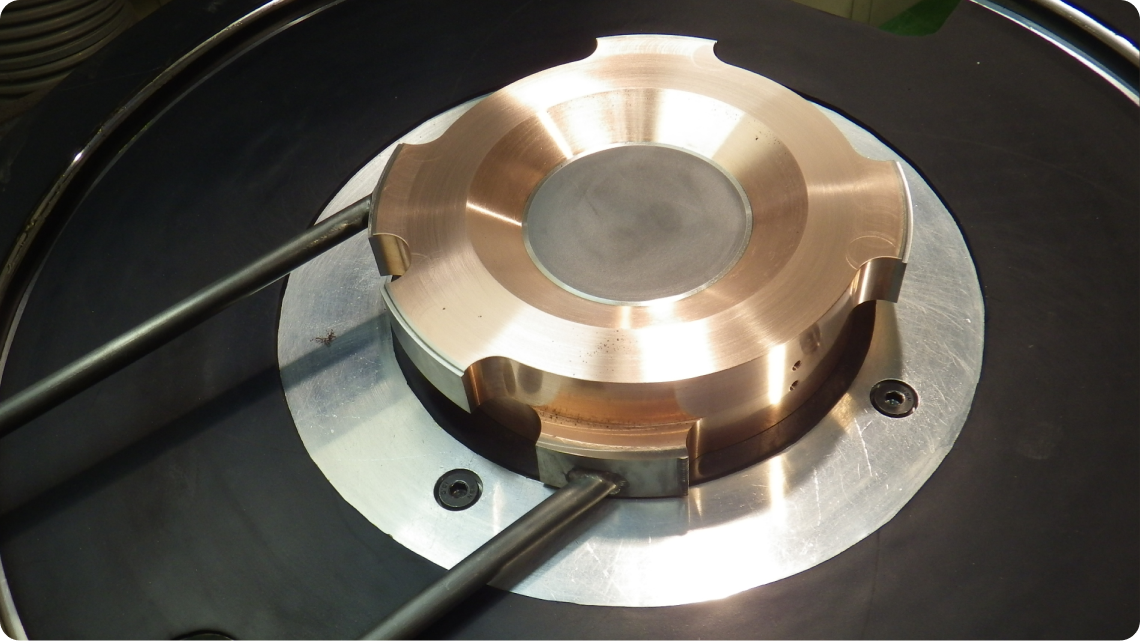

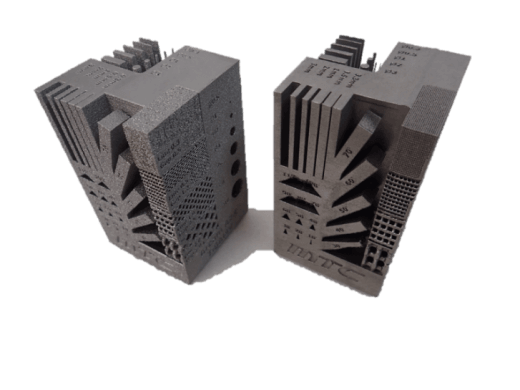

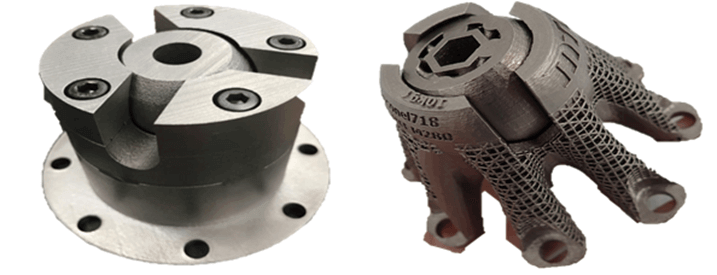

積層造形で作成した限界サンプル

~社内No1の技術者から世界No1の積層造形技術者へ~

増尾さんは、2007年に金属技研に入社した当時から「目指す目標は会社で1番の技術者」と考えていました。そんな増尾さんと積層造形装置の最初の出会いは2008年。当時の装置性能は現在のものとは比較にならない程低いものでした。その後、現在の神奈川工場テクニカルセンターが積層造形事業に着手する際に声がかかり、2013年に移動後、本格的に積層造形と向き合うようになります。まだまだ使い慣れない装置に苦しめられながら増尾さんは不思議な感覚を覚えます。それは、「積層造形で本当に物がつくれるのか?」という不安と「もしかしたら何か面白いことができるのではないか?」という期待の相反する2つの感情でした。発展途上の狭い業界の中で情報収集や案件活動をつづけるなかで、会社で1番ではなく日本の積層造形業界で1番を目指したいと考えるようになります。そして、完全に技術早熟する前の今であれば同様に世界でもトップを目指せるのではないかと考え、現在も日々奮闘しているのです。

~困難を新たな可能性に変えていく:積層造形の魅力~

積層造形事業開始当初は、専用の電子ビーム装置が突然停止する、回収後の製品に予期せぬ穴が多くできてしまう、レーザー装置では、造形中の歪みで造形処理が中断してしまう等の試行錯誤の日々が続きました。Arcam Q20では、半年ほど何も製作できず、機械と向き合うだけの毎日が過ぎた時もありました。 そんな気の遠くなるような毎日の中で、増尾さんや造形チームのモチベーションを支えたものは、顧客の反応でした。事業を始めた当初は、製品を完成させることもままならい状況で、打合せ中での顧客の製品に対する期待は大きくはありませんでした。しかし、実際に製品が出来上がると、顧客はもちろん実際に製作者側の増尾さんが持つ期待を大きく上回る出来栄えでした。顧客の評価が目に見えて変わっていく様子は、手探りの毎日の中で何よりも大きなモチベーションになりました。徐々に高品質のものが製作できるようになると、当然のように顧客の要望や期待も高まりました。その中で増尾さんは、顧客との良い関係を続ける為には言われたものを製作するだけでは不十分で、顧客にとってより良い造形形状設計や技術を提案していくことも必要不可欠だと考えるようになります。

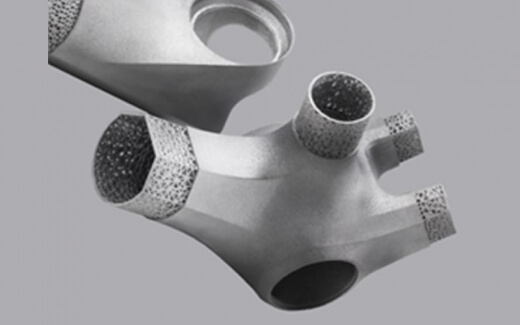

自転車部品ジョイント(Triple Bottom Line様 CEREVO様提供)

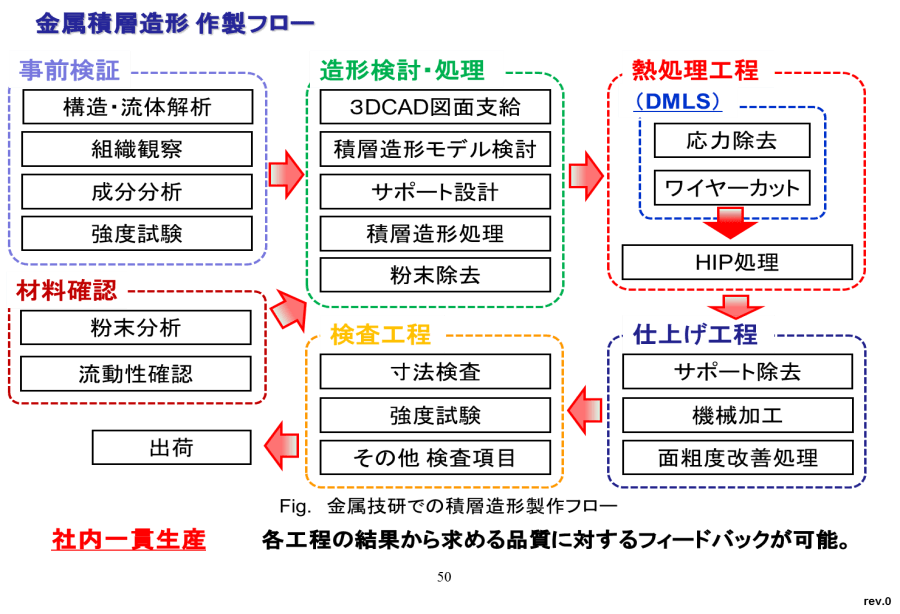

顧客からは試作ではなく実使用時の要望を満足するような高品質の製品を造る技術を求められました。このことは、増尾さんに積層造形とより深く向き合うきっかけを与えてくれました。最新の技術のみに頼るのではなく、顧客のニーズを満たす為に、金属技研としてどのように総合的なサービスが提供できるのかを考え始めます。初期段階の設計、処理前後の品質管理は非常に重要な要素となりました。品質管理の重要性を認識する中で、金属技研がJIS Q9100認定を取得し、積層造形に加えたことは自然な流れだったとも言えます。そして、このような認証の取得は、増尾さんの意欲を更に向上させ、新たな目標へと向かわせたのです。 試作品の製作だけでなく、量産を視野に入れた活動をする為に、増尾さんと造形チームは神奈川工場と共に製作を進めるようになります。工場との共同作業では品質管理体制にのっとり積層造形の製品を製作していくためのルールや管理のもとで活動することになりました。しかし、これらの制限は増尾さんにとって決してマイナスに働くことはなく、どのように工場との連携を活かし積層造形を行っていくかをより深く考える機会を与えてくれたのです。 このように、増尾さんの積層造形に対する思いや意欲は、困難な状況ほど大きくなってきたと言えます。何か問題に直面し、より良いものを生み出そうとする過程で新しいアイデアが生まれ、積層造形を進化させてきたのだと感じました。積層造形技術により、以前は予想もできなかった複雑な形状を生み出すことが可能になり、それは製品とその使用者の両者にとって有益なものとなりました。繊細な構造を持つ積層造形では、設計から最終品質管理までが非常に重要になります。相手にどこまでノウハウを伝え、またどのように自社の製品や技術を売り込むか、増尾さんは常にジレンマと戦いながら、積層造形の普及と自社の宣伝のバランスを考えた取り組みをしています。また、そのようなやり取りの中で、増尾さんは、自社内での研究開発だけでなく、他社と提携して更なる積層造形の発展を考えていくことも重要だと感じています。

~重要な鍵は個々の感覚:積層造形の難しさ~

増尾さんは、積層造形に携わった当初から様々な困難を経験し、それを乗り越えてきました。そんな増尾さんが感じる積層造形の難しさは、形状設計やサポート設計をするうえで決まった規則や基準が少ないことです。基準や正解がないということは、自由に挑戦ができる一方で、自分たちがやっていることが本当に正しいのかを確認する術がない事になります。多種多様な方法に挑戦すればノウハウの蓄積にはなりますが、挑戦をして失敗すれば当然その分費用がかかり、そのバランスが非常に難しいのです。また、技術者個々の感覚が非常に重要であり、どの部分をどのような角度で設計、製作をすれば良いかなど、積層造形工程の中で培った経験(失敗から学んだか)と各技術者の感覚が製品の品質にも大きく影響するという難しさがあります。この個人の感覚やノウハウが積層造形では非常に重要な鍵となりますが、それをメンバー内で共有し、教育として伝えていくのは難しく、今後の大きな課題であると増尾さんは感じています。現に色々な技術者や顧客との触れ合いを通して、増尾さん自身も積層造形について学ぶことが多くあると言います。現時点で思った自分の考えが常に正解ではなく、日々進化させていく重要性を強く感じるといいます。

~積層造形で「ものづくり」を変える!:増尾さんの目指す積層造形の未来~

増尾さんは、積層造形を通じて、様々な形状の積層造形製品を世に送り出し、積層造形のイメージ、そして世間における「ものづくり」のイメージを変えて行きたいと考えています。そして積層造形の分野では常に第一人者として、業界全体を牽引し続けられるように常に努力することを心掛けています。常に業界の先端に身を置き続けると、基準や正解がない積層造形において、自身の経験や知識がその基準となることもあります。それをきっかけにさらに多くの人と関わる機会が得られ、更に自分の知識や経験を磨くという良い循環が生まれます。結果として世の中に積層造形の認知度が高まり、技術が広まれば、受託加工を行うMTCにとっても有利な環境となります。今後は、特に「トポロジー形状」や「ラティス構造」に注力し、形状を決定するデータの裏づけを取りながら、既存部品と入れ替えてもらえるような提案をして、さらには金属技研の既存技術であるHIP処理と組み合わせた処理工程提案や、他社ではあまり実施できていない粉末管理などにも尽力していく予定です。

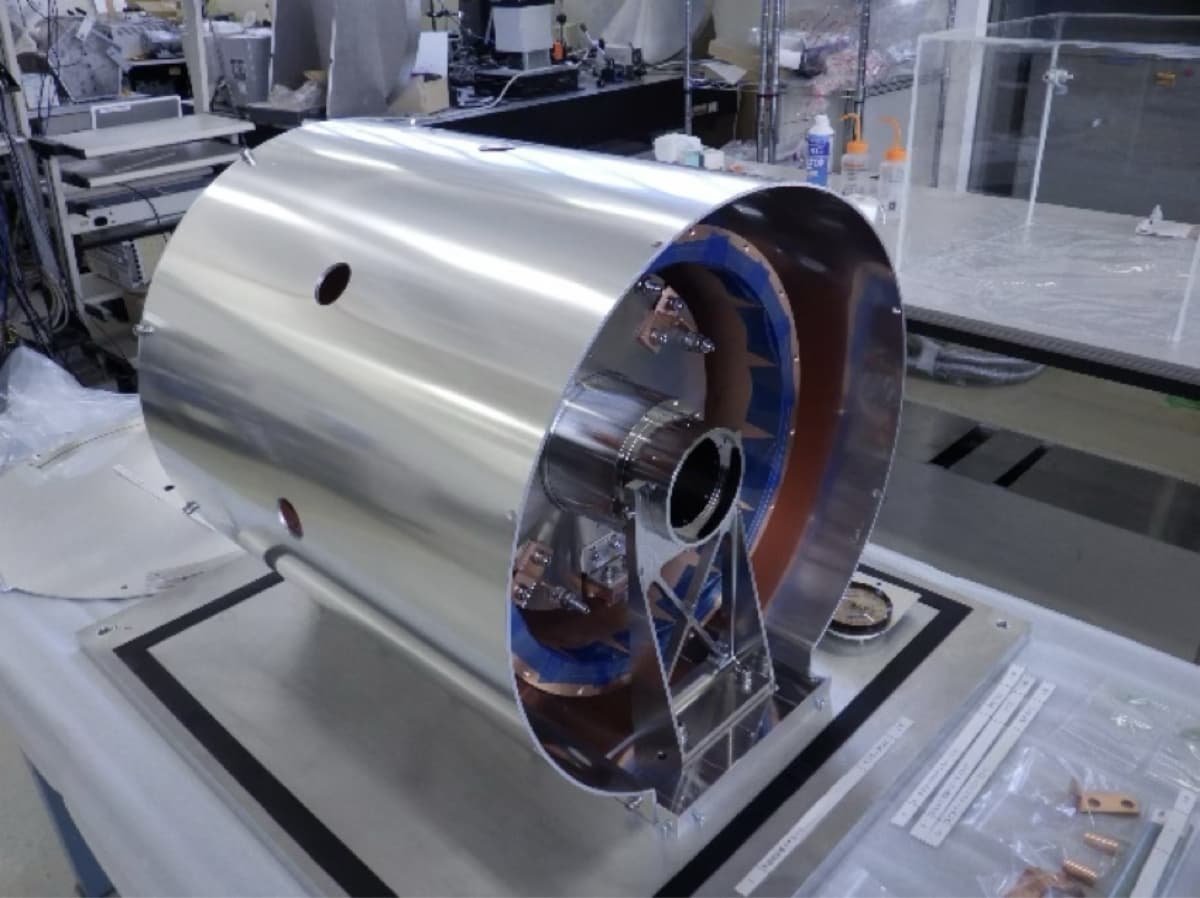

従来7部品で製作していたもの(左)が積層造形を使用すると1部品で製作が可能になる。(右)

海外の動向としては、今まで技術レベルの低かった国々が国策として積層造形に注力しており、特に中国や東南アジアの国々の造形技術の成長速度は目を見張るものがあります。一方、鋳造や機械加工など既に品質、コストで確立した技術を持つ日本では、あえて積層造形を使用する必要度が少なく、各国の積層造形の開発スピードに取り残され、将来積層造形技術が当たり前になったとき、国内の部品製作も海外に流れてしまうことに懸念も持っています。このような状況を打破するため、他社とのコラボレーション等も強めながら、世界と戦えるものづくりをしていきたいと考えています。 また、次の1~2年で新たな積層造形ブームが来ると感じており、その時に、金属技研は、会社をあげて積層造形の先端を進めるように、今から様々な準備をしておく必要があると考えています。

*インタビューは金属技研のイアン・ダンディと井上明香によって行われました。