ボールジョイント

case-study

ボールジョイント

従来の製品を金属積層造形を用いて最適化形状(トポロジー最適化)で製作することで、部品点数の削減による一体造形やラティス構造体による軽量化・工数削減が図れます。 金属積層造形では、従来の機能をそのままで付加価値を加えた製品開発が可能となります。

最適化形状(トポロジー最適化)事例の紹介

提案効果

金属積層造形技術を用い、既存工法では製作困難な最適化形状で製作することで、製品自体に、より高い付加価値をプラスすることが可能です。

最適化形状でコストが高い、納期がかかるに関しては、より改善する方向に向かいます。

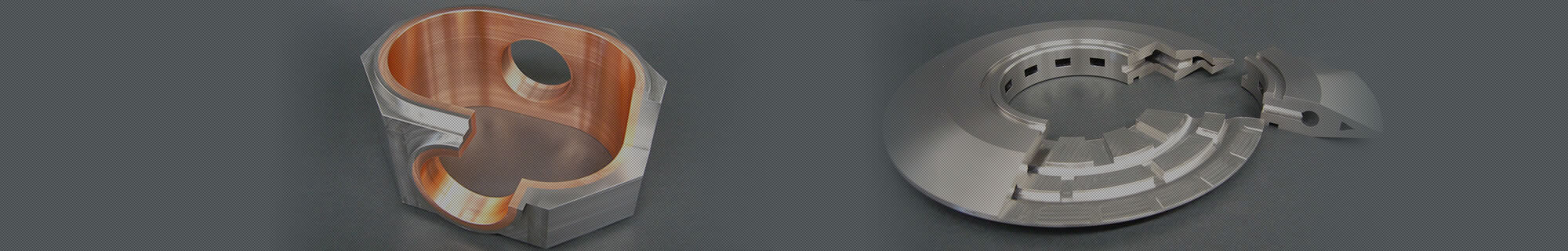

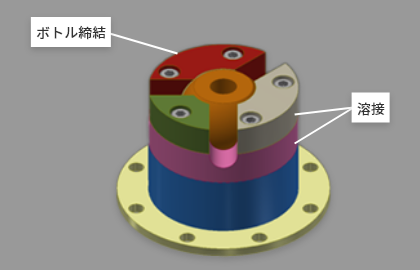

既存工法

| 製作工数 | 機械加工⇒溶接⇒ボルト締結 |

|---|---|

| 部品点数 | 7部品 |

| 体積(重量) | 350.7 mm3/1.55㎏ |

| 費用 | ¥300,000 |

| 工期 | 約2.5週間 |

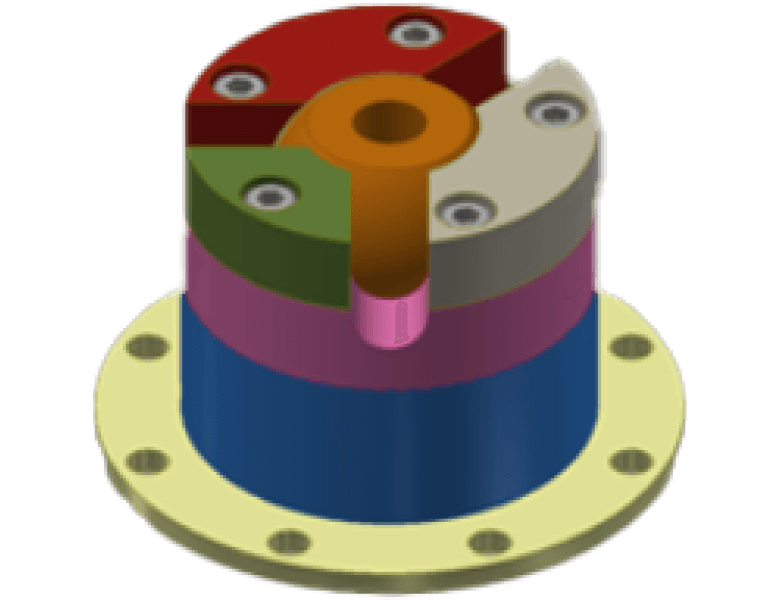

[設計条件]

矢方向に

10kgf

応力負荷を想定

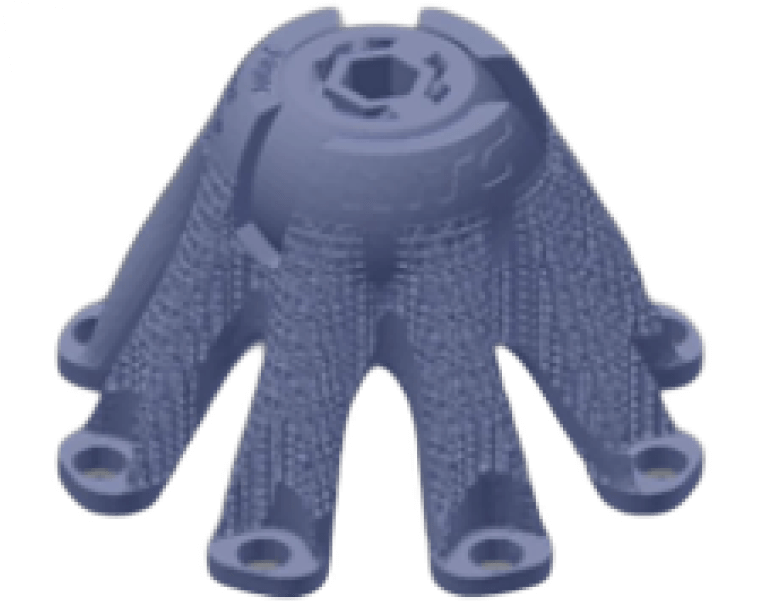

最適化形状

| 製作工数 | 金属積層造形⇒ワイヤーカット |

|---|---|

| 部品点数 | 1部品 |

| 体積(重量) | 101.8 mm3/0.45㎏ |

| 費用 | ¥200,000 |

| 工期 | 約1.5週間 |

また品質面に不安が残るに関しても、金属技研では、金属積層造形をJIS Q9100の高い品質マネジメントシステムで運用しています。

面粗度の粗さに関しても、全工場に約100台の機械加工機を所有しており、後工程での協力会社もあるため、大幅に改善が可能です。

金属技研ではお客様のご要望にお応えできる体制を整えております。これらに加えて、金属積層造形の設計提案・製品開発もお手伝いします。

制作コストが高いことに課題を抱えていた。

・金属積層造形技術を用いて、軽量化・工数を削減を行い、制作コストを削減。

・金属積層造形技術ならではの形状、ラティス構造体やトポロジー最適化を適用したことで、製品の最適化を実現しました。

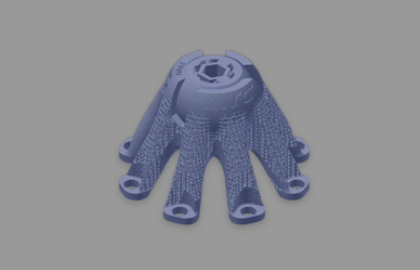

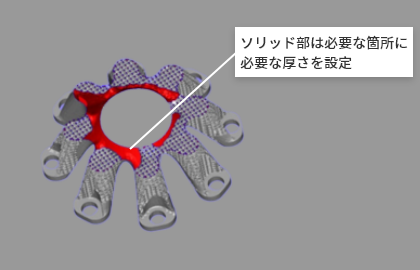

金属積層造形技術を用いた最適化形状(トポロジー最適化)でボールジョイントを製作しました。

既存工法では製作困難なラティス構造体や一体造形を行うことにより、軽量化・工数削減など、製品自体により付加価値が得られるように製作しています。

既存工法での大幅な製造コスト削減は難しい

既存工法で製作されている部品・製品形状を変えることなく、積層造形に置き換え、付加価値をプラスする事は困難

金属積層造形の課題は主に次の4つです

- 品質面での不安

- コストが高い

- 納期がかかる

- 面粗度が荒い等

機械加工等の既存工法で製作されている部品・製品形状を変えることなく、金属積層造形に置き換え、付加価値を付与する事は困難となります。

金属技研では、既存工法の部品・製品よりもより付加価値が出せる様な設計・技術提案を行います。

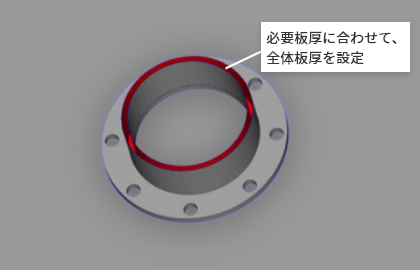

金属積層造形は、既存形状をそのまま造形するだけではコストが高くなる傾向があります。

それは、金属積層造形の製作コストが、造形物の体積に比例して高くなる傾向にあるからです。

切削体積が多く形状が複雑になるとコスト高になる機械加工とは真逆の傾向となります。

そのため、既存工法でモノづくりをするのではなく、金属積層造形で何がしたいか、どのような目的・仕様で部品設計するのかを明確にして

ターゲットにしたい

理想的な形状や付加価値を考慮する必要があります。

今回、『10kgfの応力負荷に耐えられる形状』を前提とした、『一体造形』、『軽量化』を目的とした、最適化形状のボールジョイントを製作しました。

既存工法

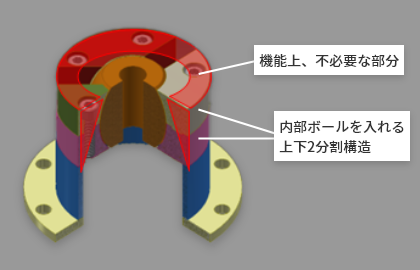

<部品設計>

- 部品加工費を削減する為、単純形状部品での組立ができる

- 複雑箇所は、溶接やボルト締結で構成されている

<部品設計:デメリット>

- 加工可能な部品形状に制限される

- 部品点数が増える

- 機能上不必要な体積が増える

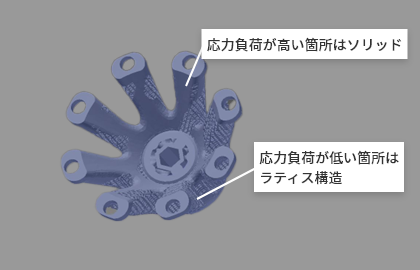

最適化形状(トポロジー最適化)

<部品設計>

- 複雑形状での一体造形が可能となる

- 使用時の応力負荷に合わせて形状を自由に設計できる

<部品設計:メリット>

- 部品点数の削減ができる

- 機能上必要な箇所だけソリッド形状とする

- 体積が最小となり軽量化が可能となる

本ページの資料配布、無料サンプルの貸出も実施しております。

ご希望の方は下記ボタンからお申し込みください!