宇宙業界の方へ

Universe

金属積層造形(AM*)

サービスを検討している

宇宙・衛星業界の皆様へご提案です!

こんなお悩み解決します!

金属積層造形で抱える 4つの不安要素

表面が粗くならないか?

内部欠陥が多くならないか?

品質面や工程面の管理に不備がないか?

予算が高くつくのではないか?

お悩み

表面が粗くならないか不安・・・

解決

すべて一貫生産でRa0.2レベルを達成します

【?】Ra0.2とは?

【?】Ra0.2とは?

Ra0.2とは、表面粗さを示す数値で、表面の微細な凹凸の平均高さを0.2ミクロンで表します。金属積層造形において、Ra0.2の低い数値は滑らかな表面を意味し、製品の精度や仕上がりの良さに直結します。

金属技研では、造形方法や後工程のノウハウを活かしすべて一貫生産で必要な箇所にRa0.2レベルの加工を行うことができます。

一般的に積層造形後の面粗度は、Ra25(EBM方式)、Ra11(SLM方式)とかなり粗くなり、粉っぽくなります。このお悩みに対し金属技研では、造形後に機械加工を施すことによってRa0.2を達成することができます。一貫生産なので、お客様の様々なご要望にも迅速に対応可能です。

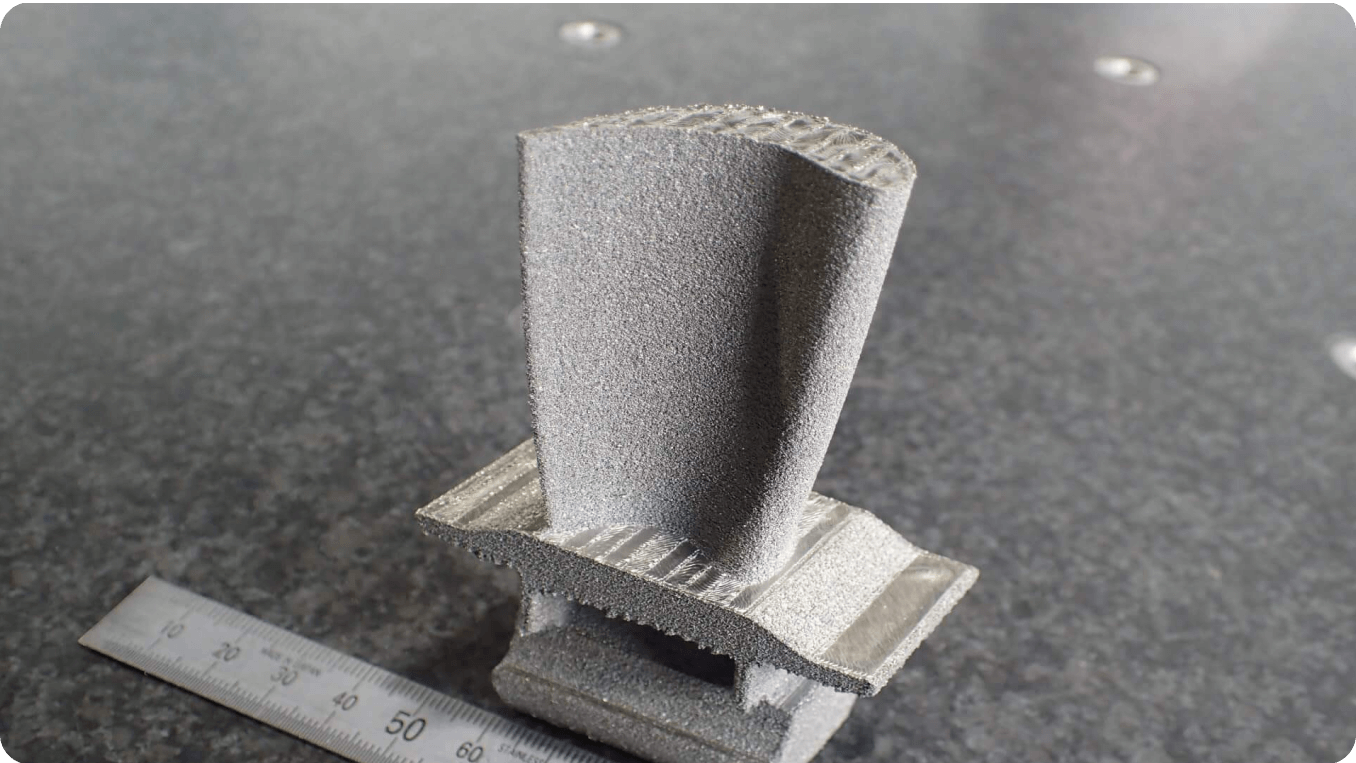

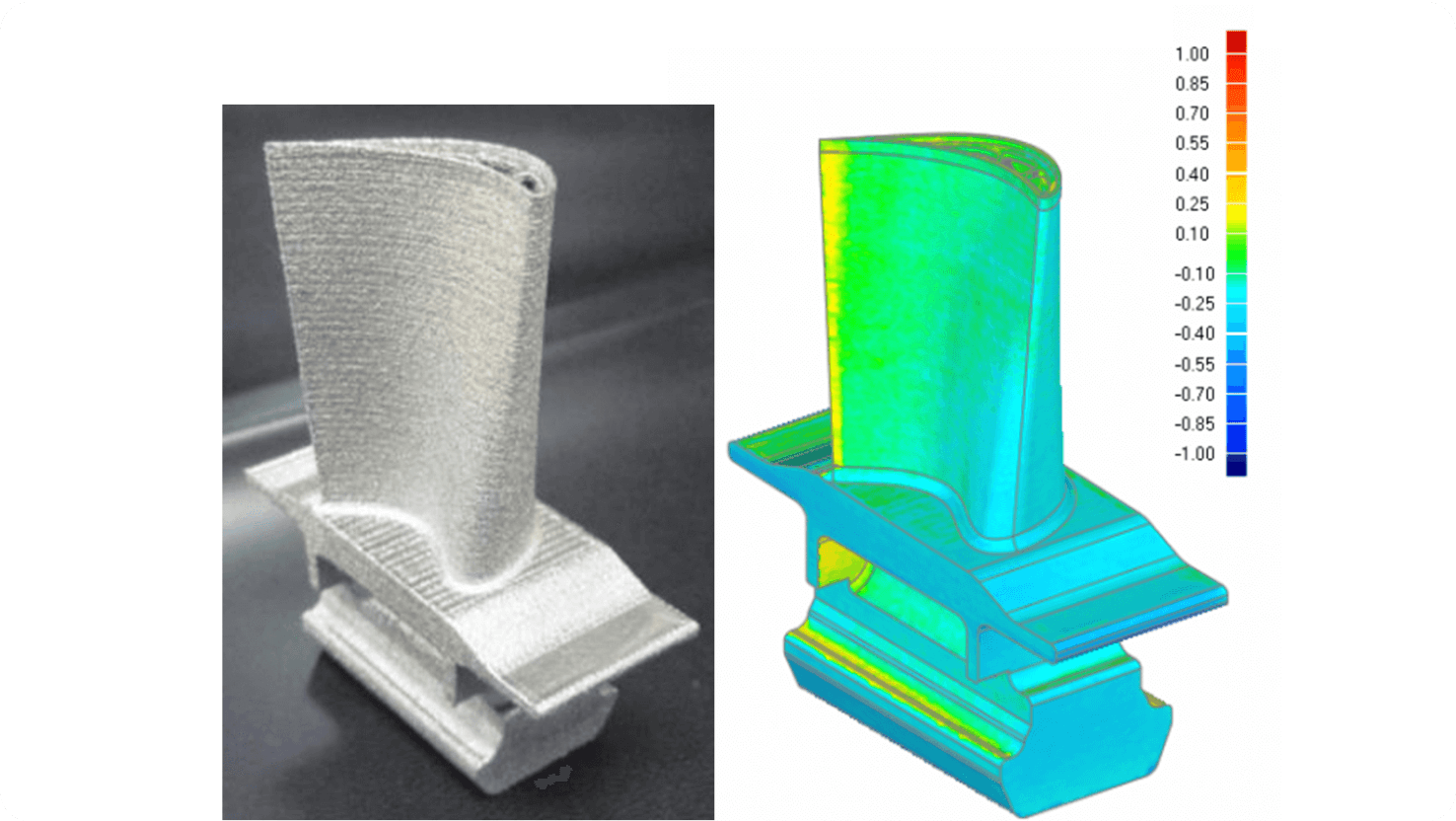

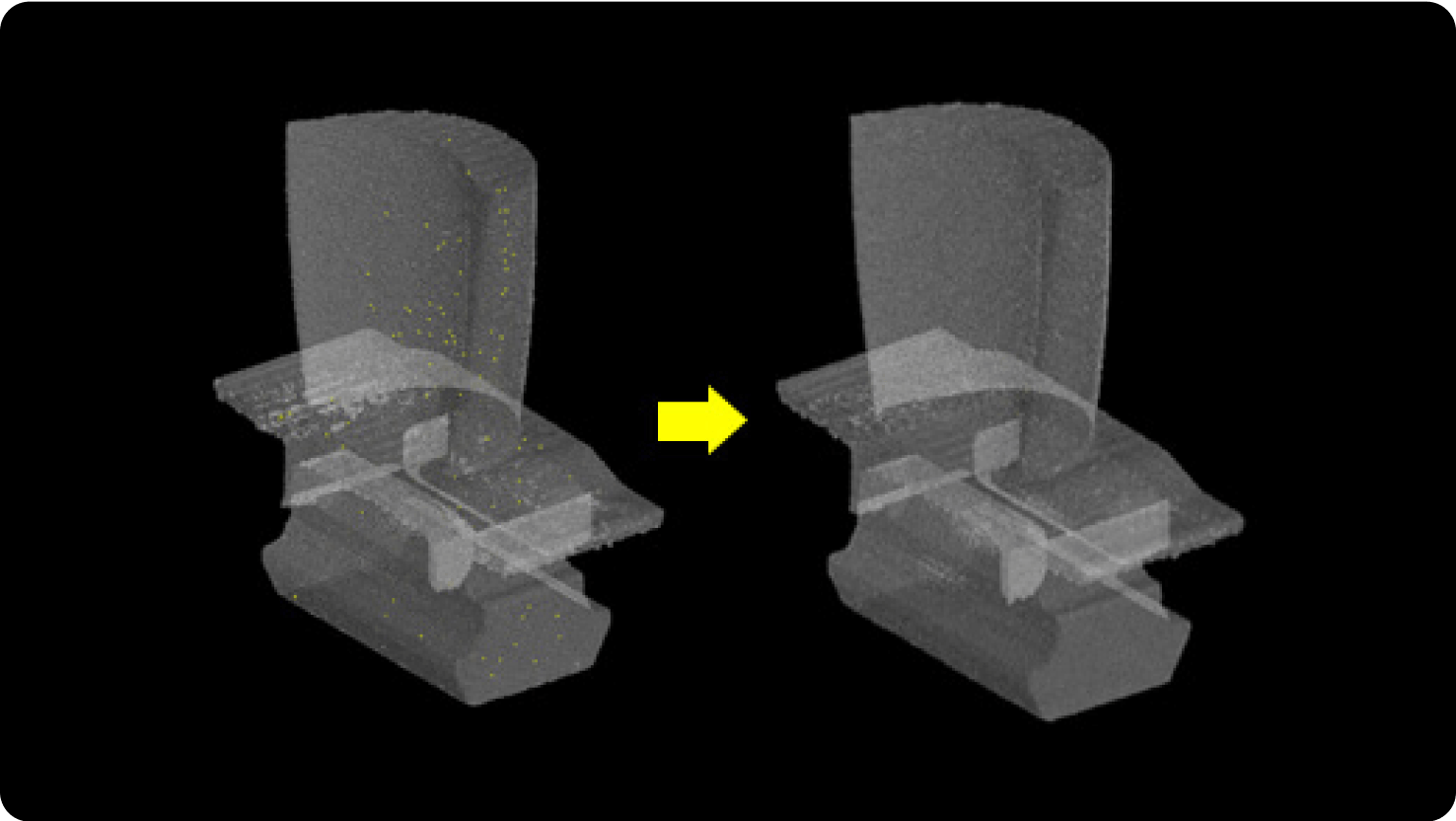

例 : ブレード(材質:Ti-48Al-2Cr-2Nb)を積層造形した場合

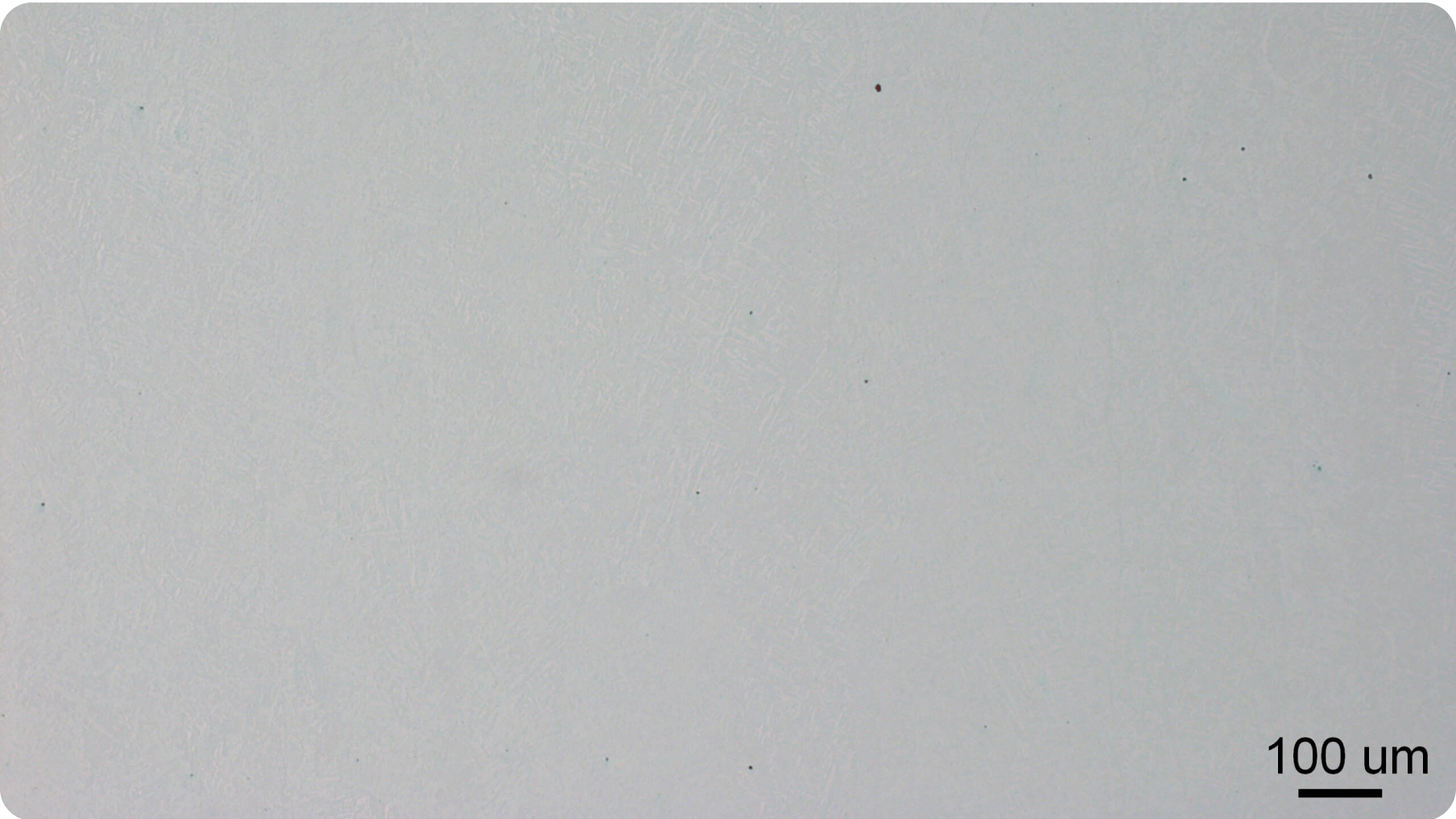

Before

これは造形のみの画像です。こちらはRa25(EBM方式)で造形したものですが、かなり粗くなり、粉っぽくなります。

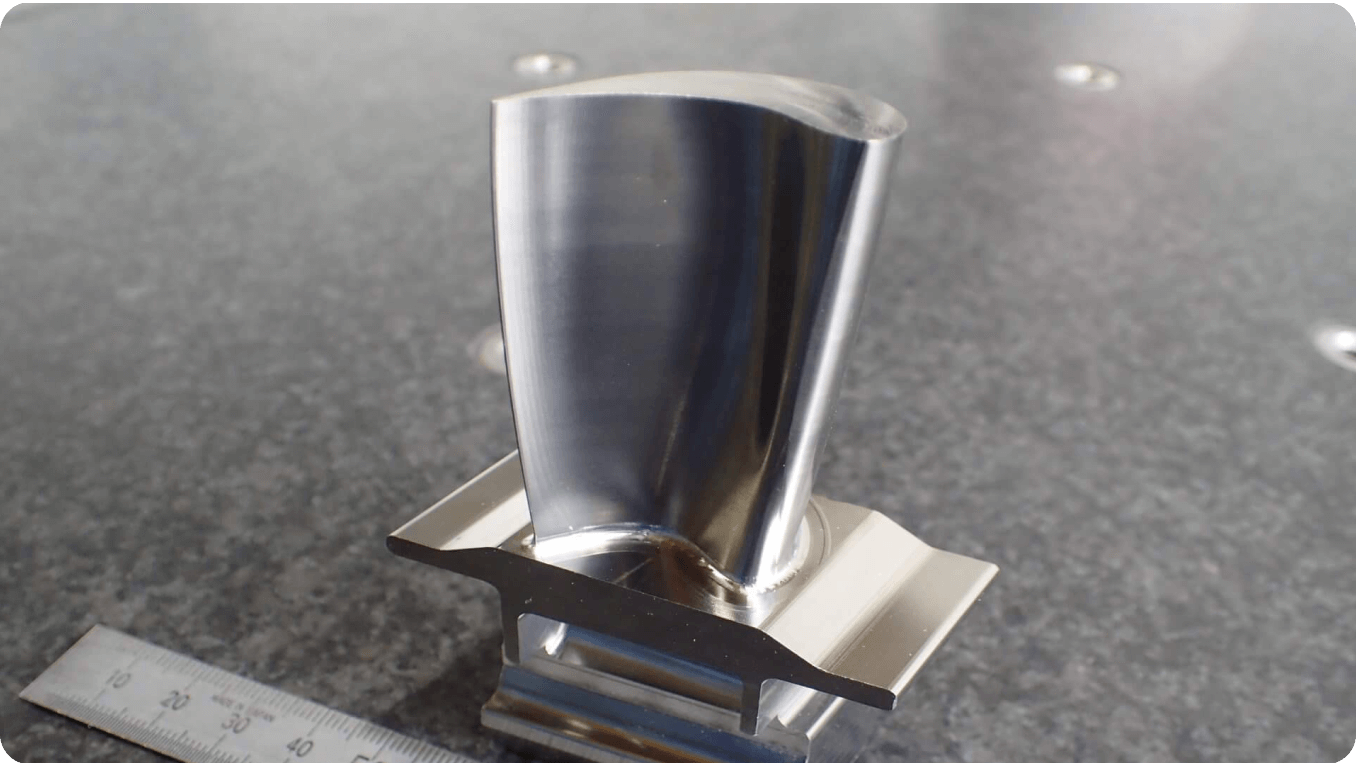

After

かなり粗さがなくなったことがわかります。

こちらはRa0.2となります。

お悩み

内部欠陥が多くならないか?

解決

内部欠陥をつぶすことで相対密度ほぼ100%を達成します

【?】相対密度とは? 【?】相対密度とは?

相対密度とは、材料の実際の密度が理論上の密度とどれくらい近いかを示すものです。金属積層造形では、相対密度が高いほど、製品の強度や品質が高くなるため、重要な指標となります。

金属技研では「徹底的に内部欠陥をつぶすことで、相対密度ほぼ100%」 を達成します。

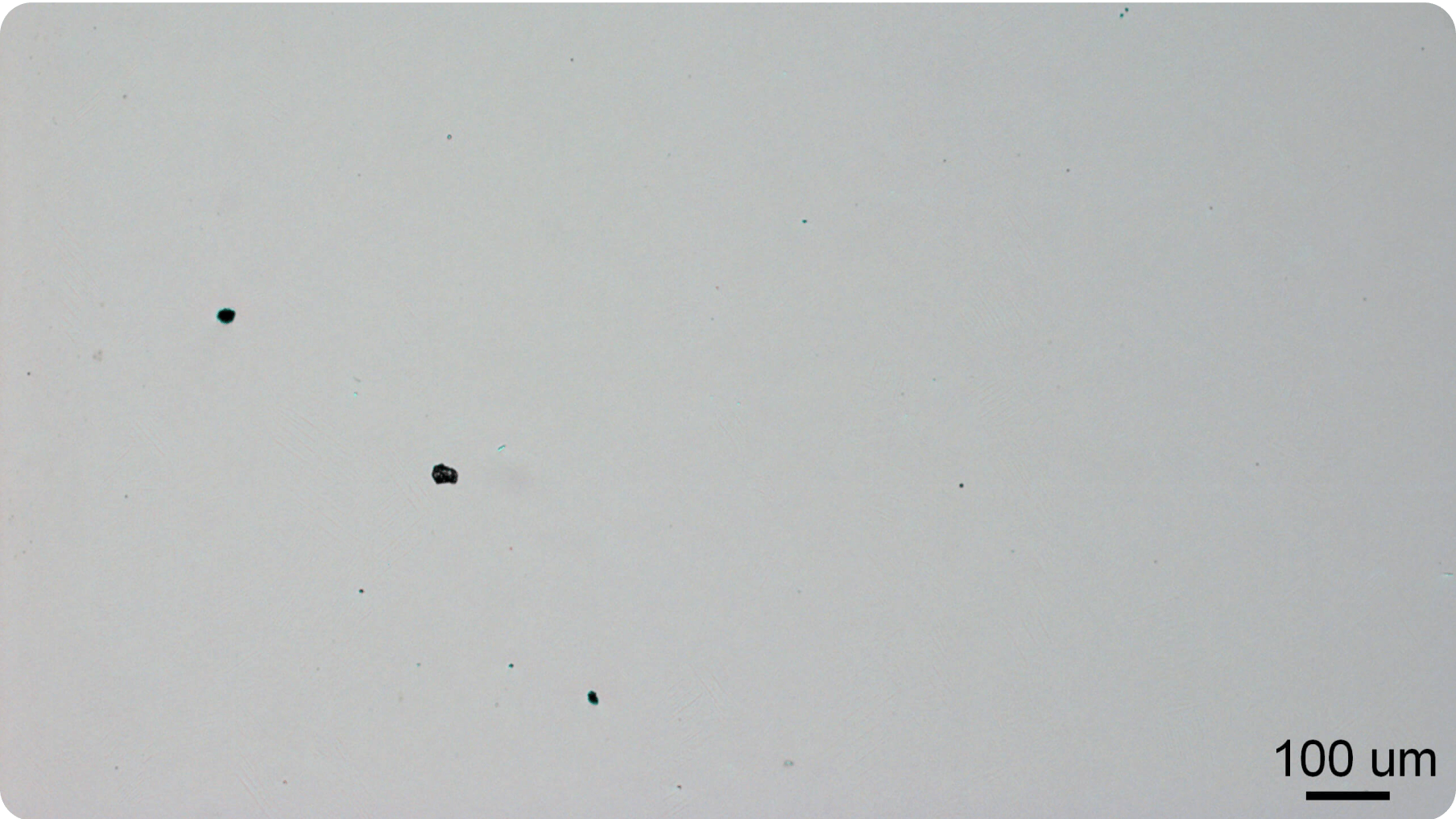

例えば、造形直後のTi-6Al-4V材の断面観察結果では、約10μm程度の内部欠陥が確認されております。 これは、粉敷きの影響や溶融条件の影響により発生しているものと考えられます。 金属技研では、造形後にHIP処理を実施することで内部欠陥を徹底的につぶすことができます。

Before

これは、粉敷きの影響や溶融条件の影響により発生しているものと考えられます。

金属技研では、造形後にHIP処理を実施することで内部欠陥を徹底的につぶすことができます。

After

相対密度がほぼ100%になることで、

材料品質の均一化・製品寿命の向上に繋がります。

お悩み

品質面や工程面の管理に不備がないか?

解決

航空宇宙スペックに対応した品質管理体制でお悩みを解決します!

【?】非破壊検査とは?

【?】非破壊検査とは?

材料や製品、構造物などに、きずをつけたり破壊したりせずに、きずの存在・位置・大きさ・状態などを確認する技術です。

また寸法や機能を変えることなく、きずを調べる方法であり製品・構造物などの健全性を確認し、信頼性を向上させることが大きな目的です。

金属技研では、JISQ9100を取得しており、国家標準にトレーサブルな検査品質を提供します。

更なる品質の向上のため、航空宇宙産業に対応可能な

非破壊検査(蛍光探傷試験、超音波探傷試験、放射線透過試験)Quality Management Systemの認証取得を目指しています。

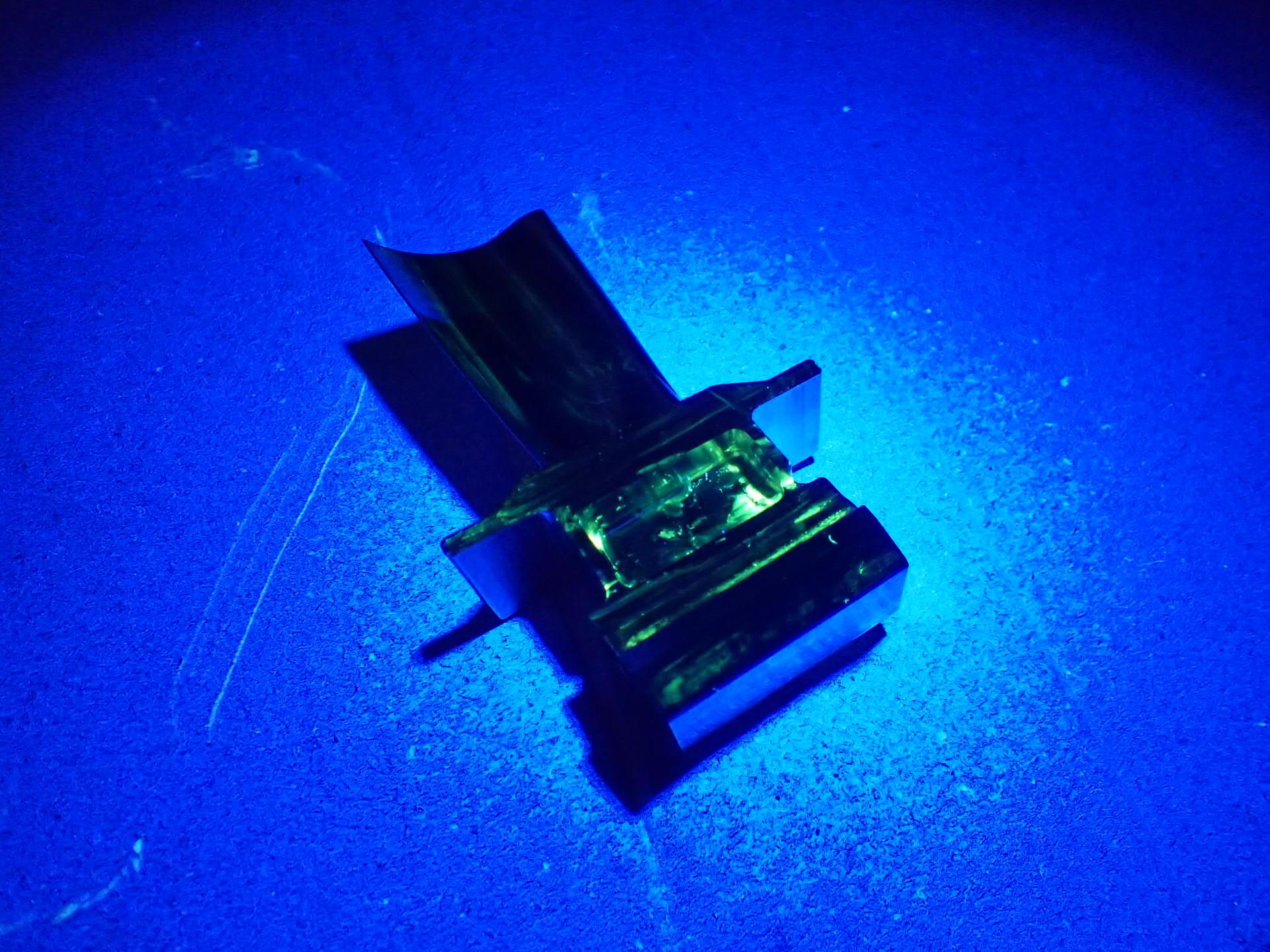

蛍光探傷試験の画像

金属技研には、航空宇宙関連の非破壊検査技術に精通しているLevel 3資格保有*2が複数在籍しています。お客様の期待にお応えし、全宇宙に通用できる品質保証、検査技術を提供します。

*2資格保有者情報

・BINDT PCN Aero space (ISO 9712) Level 3 浸透探傷検査(PT) ,超音波探傷検査(UT), 磁粉探傷検査(MT)

・NAS 410 Level 3 浸透探傷検査(PT) ,超音波探傷検査(UT), 磁粉探傷検査(MT), 放射線透過検査(RT)

お悩み

予算が高くつくのではないか?

解決

蓄積した経験・知見を元に規格に合わせたコスト低減短納期を実現します

今までは実現が難しかった「コストの削減」「短納期」を、金属技研では実現します。

従来工法で製作出来ない様な流路を、積層造形によって一体で製作する事が可能となり、工数削減、すなわちコスト低減や納期短縮が達成できます。

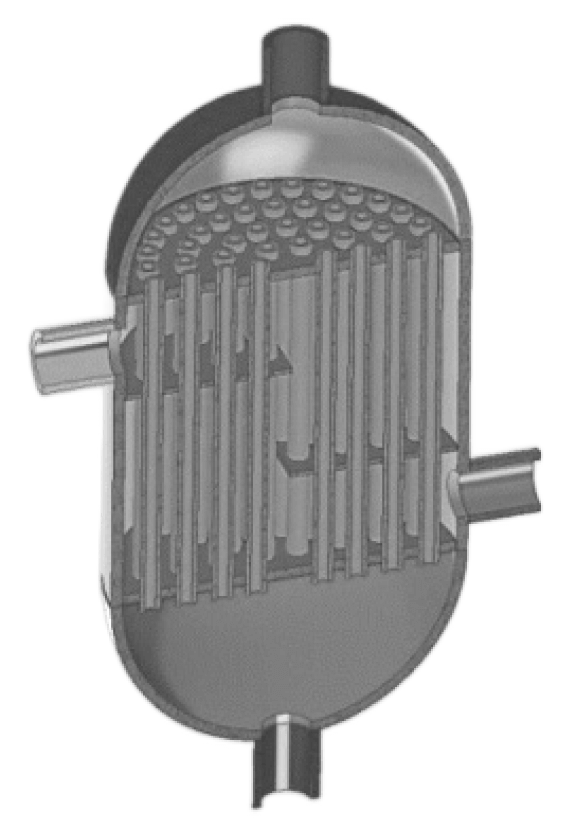

事例

金属技研では、これまで蓄積した豊富な経験・ノウハウを活かし、工程設計・形状提案を行います。

お客様と向き合い、要求するコスト低減・短納期での製品提供を実現します。

宇宙・航空分野での事例

従来工法

こちらは、144か所の部品接合が必要な熱交換器です。

部品ごとに検査や接合が必要になり、多くの工数を要します。

- 機械加工による部品製作(工数:7日)

- ろう付けによる部品接合(144カ所)(工数:3日)

- 溶接(6カ所)(工数:1日)

- 各工程の中間検査(工数:2日)

本部品1個を

制作した場合の

削減効果

約70%

積層造形

「従来工法」の熱交換器をAMで製作するとこうなります。

一体型で造形することによって、機械加工やろう付が不要となり、工数削減につながります!

- 金属積層造形(工数:2日)

- 応力除去(工数:1日)

- ワイヤーカット(工数:1日)

CONTACT

金属積層造形に興味はあるが、高いコストイメージと品質に関する不安を理由に

部品生産への適応を断念した経験は有りませんか?

価格帯でご希望に添えない場合もあります。また、従来工法より価格が高い場合もあります。

その場合は、ラティス構造体による軽量化、機械加工では製作出来ない形状、構造体部品を一体で作る等の付加価値を持ったご提案を精一杯させて頂きます。

是非、一度ご相談ください

ご納品までの流れ

6-STEPでご納品

お問合せ

お問い合わせフォーム又は電話にてお問合せ下さい。

お打ち合わせ

お電話、web会議、またはご訪問で詳細をヒアリングします。

お見積り

お問い合わせフォーム又は電話にてお問合せ下さい。

ご発注

内容をご確認いただいたのちにご発注します。

処理+検査

ご発注内容の通りに処理を行い、検査を行います。検査レポートをお出しします。

ご納品

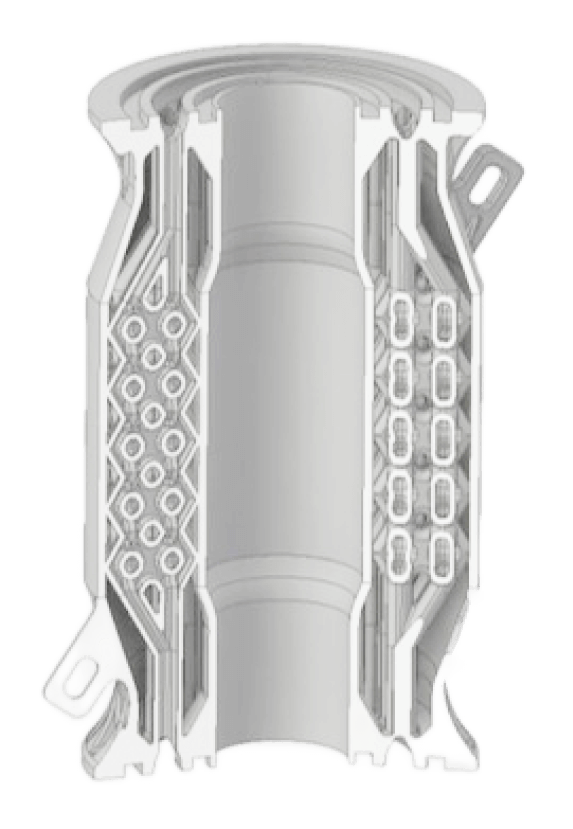

実例紹介(トポロジー最適化)

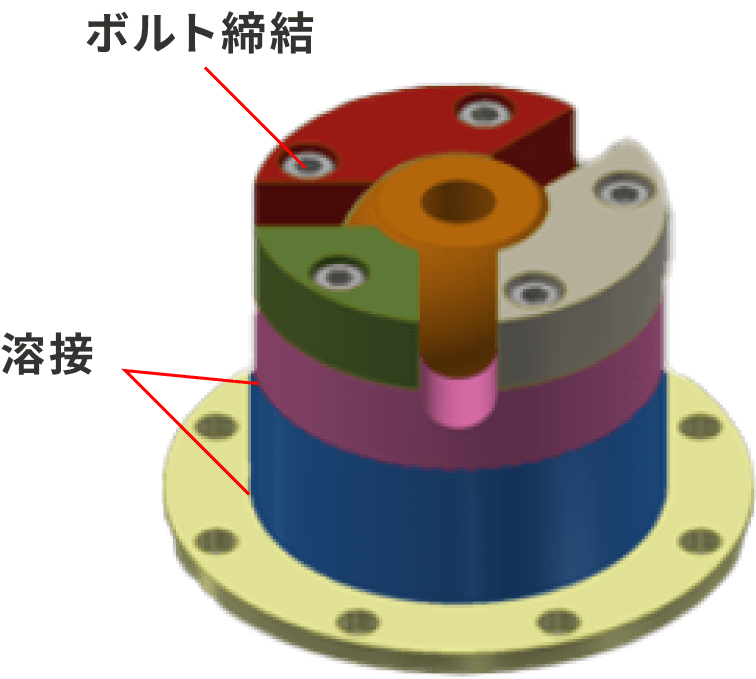

従来の製品をAMで製作することにより、ボルト締結部や溶接部が不要となり、さらにラティス構造体を組み込むことで軽量化が図られます。

また、従来の機能をそのままで付加価値を加えた製品開発が可能となります。

従来工法

積層造形

AMを支える多様な設備と一貫生産体制

金属技研では、AM装置だけではなく、お客様の欲しい製品を完成した状態で納品出来る様、社内一貫生産体制を整えております。

熱処理設備

SLM方式で造形した後の応力除去や溶体化・時効処理に使用します。

ワイヤーカット

SLM方式で製作した造形品の応力除去後にプレートから製品を切り離す際に使用します。

HIP装置

温度と圧力で内部欠陥を徹底的につぶします。

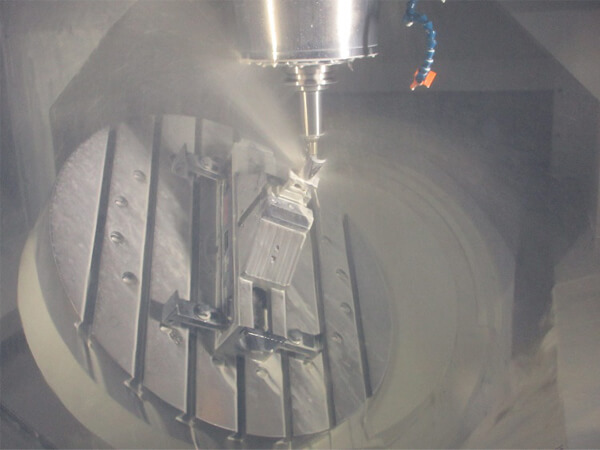

機械加工

造形後の仕上げ加工を実施します。

複雑形状品にも対応出来る5軸加工機も保有しております。

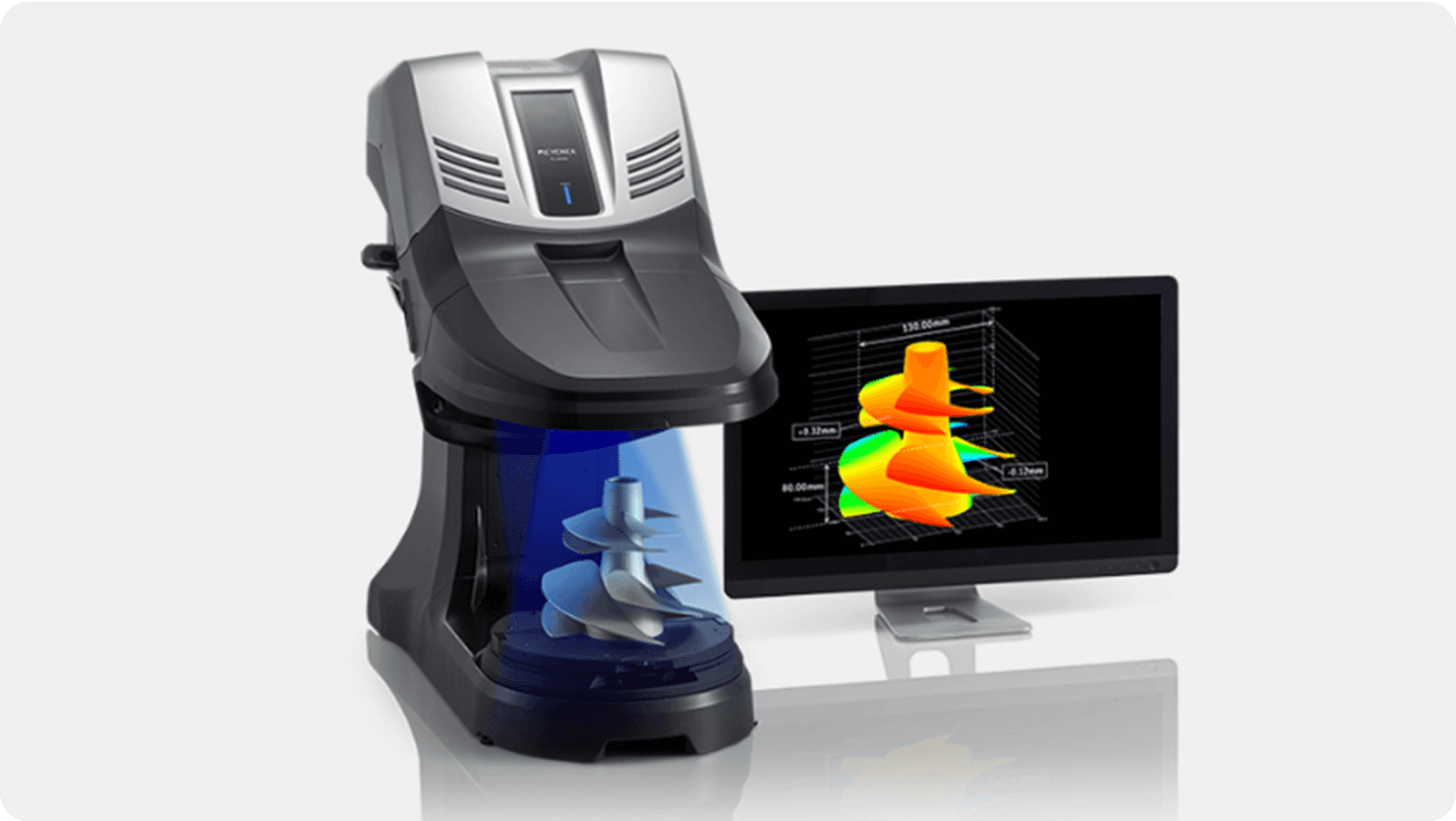

3Dスキャナ型三次元測定機

造形後の検査工程になります。

非接触で複雑形状品の形状補足でき、基モデルとの重ね合わせにより容易に国家標準にトレーサブルな寸法検査が可能になります。

X線CT装置

非破壊で内部欠陥の確認が可能です

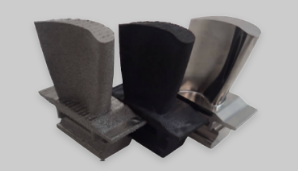

事例サンプル

航空

製作性が悪いTiAl 製ブレードを造形・HIP・機械加工で製作。

戦略的イノベーション創造プログラム(SIP)にて製作

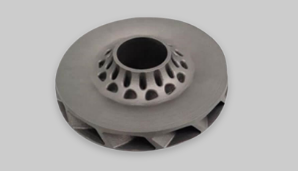

エネルギー

造形・HIPの適応で鋳造型無しで複雑形状部品の高付加価値化を実現

インテリア

既存工法では製作困難な有機的な形状を積層造形で表現。

提供:Triple Bottom Line様