異種金属接合とは、異なる金属同士をつなぎ合わせてそれぞれの特性を活用する技術のことです。1つの材料を使うよりも、軽量化や高強度化、省コスト化を実現しやすいため、さまざまな産業分野で注目が高まっています。

しかし、異種金属接合にもさまざまな方法があるため、「異種金属接合にはどんなものがあるのかわからない」「異種金属接合のメリットやデメリットを知りたい」といった声をお寄せいただくことがありますが上がっています。

そこで本記事では、異種金属接合とは何か、求められる背景や接合方法の種類などを解説します。異種金属接合の課題や実用例も紹介するので、ぜひ最後まで参考にしてみてください。

異種金属接合とは

異種金属接合とは、金属同士をつなぎ合わせる「金属接合」のうち、異なる種類の金属同士をつなぎ合わせる技術のことを指します。特性やコストが違う金属材料を組み合わせることで、軽量化・高強度化・低コスト化などを図ることが可能です。

異なる金属同士を接合する方法は、接着剤でくっつけるものやネジで固定するもの、材料同士を溶接するものなどさまざまです。用途への適正や耐久性などを考慮して正しい方法で異なる金属を接合することで、異種金属接合のメリットを引き出せます。

異種材料接合における異種金属接合の位置付けと課題

近年では、単一の材料ではなく、複数の材料を最適に組み合わせることで軽量化・高強度化・低コスト化などを図るマルチマテリアルという手法が求められています。

異なる材料同士をつなぎ合わせる異種材料接合や、その一部である異種金属接合は、マルチマテリアルの実現に向けた重要な課題の1つです。

ここでは、「異種材料接合の基礎と応用」(中田一博, 大阪大学)を参考に、異種材料接合技術における異種金属接合の位置付けと課題について解説します。

異種材料接合における異種金属接合の位置付けと課題

異種金属接合が登場する前は、同じ金属同士を接合する「同種金属基合金」が用いられてきました。同種金属基合金は技術的な難易度が低いため、すでに実用化が進んでいます。同種金属基合金の実用例には、以下のようなものが挙げられます。

|

材料 |

活用場所 |

メリット |

|---|---|---|

|

鋼材同士 |

自動車のボディ・フレーム |

高強度・軽量 |

|

アルミ合金同士 |

航空機の胴体・翼 |

高強度・軽量 |

|

ステンレス・炭素鋼同士 |

配管・パイプライン |

高耐圧性・高耐腐食性 |

ただし、同種金属基合金だけでは強度と軽量さの両立や製造コストダウンが難しいのが課題でした。そこで注目されたのが異種金属・合金です。

第2世代:異種金属・合金

異種金属接合や異種金属の合金は、第2世代に分類されます。鉄+アルミニウム・鉄+チタンといったさまざまな組み合わせがありますが、技術的な難易度が高いのが課題です。実用化も限定されており、今後発展が求められている技術だといえます。

第3世代:異種材料

異種材料接合の中には、異なる金属同士をつなぎ合わせる「異種金属接合」だけでなく、金属+非金属を組み合わせるパターンもあります。金属・樹脂・セラミックスなど、構造が根本的に異なる材料同士を接合するため、技術的な難易度が高く、実用化も限定的です。

なぜ異種金属接合が求められるのか

異種金属接合のメリットは、各金属を組み合わせてそれぞれの特性を活かせることです。その点で異種金属接合は、さまざまな産業分野で求められる高機能化・省エネ化・省コスト化の実現に欠かせません。

例えば、軽量化が求められる電気自動車分野ですが、軽さだけを追求してボディを樹脂製にすることは、強度面が課題となります。軽量さと強度を兼ね備えたアルミニウム合金などを使う方法もありますが、コストがかかりすぎるため現実的とはいえません。そこで、アルミニウムなどの素材と材料コスト・製造コストが比較的安価な鋼材を最適に組み合わせるために、異種金属接合技術が求められます。

上記の例のほかにも、インフラ・ロボット・モビリティ・家電などの多くの分野で、軽量化や高強度化のニーズが大きくなっています。異種金属接合の技術は、こうしたニーズに応えるために必要不可欠です。

異種金属接合の種類

異種金属接合には、化学的接合・機械的接合・材料的接合の3種類の方法があります。それぞれの一般的なメリット・デメリットは以下のとおりです。

<異種金属接合3種類のメリット・デメリット>

| メリット | デメリット | |

|---|---|---|

| 化学的接合 (接着剤) |

・異種金属間の電位差による腐食を防げる ・熱影響が少なく、各金属の特性を維持しやすい ・低コストで適用しやすい ・複雑形状への適用が容易 |

・接合強度がやや低い ・高温環境や放射線環境下化では接着剤が劣化しやすい ・接合部分の導電性や熱伝導性が低下する可能性がある |

| 機械的接合 (締結・物理的拘束) |

・熱影響がなく、各金属の特性を維持できる ・組み立てや分解がしやすい ・比較的簡単な加工で適用できる |

・接合部の応力集中による破壊が起きる可能性がある ・ガルバニック腐食が発生する可能性がある ・ボルトなどにより重量が増加する |

| 材料的接合 (溶接・はんだ付け・ろう付け・拡散接合) |

・強度や耐久性が高い ・導電性や熱伝導性を維持しやすい ・高精度な接合が可能 |

・熱膨張率の違いによる歪みなどが起きやすい ・金属間化合物の生成が強度に影響する可能性がある ・設備や技術が求められるため加工コストが高い |

上記3つの異種金属接合について、特徴を解説します。

化学的接合

化学的接合とは、主に接着剤などを使って金属を接合する方法のことです。原子・分子・イオンの間に働くファンデルワールス力や、接着時に材料表面で発生するアンカー効果などを利用して、異なる材料金属を強固につなぎ合わせます。

異なる金属をつなぎ合わせる化学的接合に使われる接着剤には、以下のようなものが挙げられます。

<化学的接合に使われる接着剤の例>

| 種類 | 特徴 | 例 |

|---|---|---|

| 嫌気性接着剤 | ・酸素がない環境で硬化する ・金属の密着面で高強度になる |

アクリル系 |

| 瞬間接着剤 | ・短時間で硬化する ・粘性が高く少量で接着できるため、小型部品や精密機器の接合に適している |

シアノアクリレート系 |

| 弾性接着剤 | ・柔軟性があり振動や衝撃を吸収する ・異なる金属の熱膨張差を吸収できる |

ウレタン系・シリコーン系 |

| 熱硬化型接着剤 | ・高温環境下で硬化する ・耐熱性が高い |

エポキシ系・フェノール系 |

接合する金属の特性や接合の仕方、接合した部材が曝される環境などを考慮して、最適な接着剤を選定する必要があります

化学的接合のメリット

化学的接合のメリットには、以下のようなものがあります。

<化学的接合のメリット>

- 異種金属間の電位差による腐食を防げる

- 接合による熱影響が少なく、各金属の特性を維持しやすい

- 低コストで適用しやすい

- 複雑な形状での適用しやすい

化学的接合では、接合する異なる金属間に接着剤を挟みます。そのため、接触した異なる金属間の電位差が原因で生じる「ガルバニック腐食」を防ぐことが可能です。ガルバニック腐食は異種金属接触腐食とも呼ばれ、電位の低い金属の方に穴があいたり、破損したりするリスクがあります。

また、溶接など高温をかける方法と違って熱影響が小さい点もポイントです。熱による変性を防ぎ、接合する金属の特性を維持できます。化学的接合は比較的低コストで、複雑な形状に適用しやすい点もメリットです。

化学的接合のデメリット

化学的接合のデメリットには、以下のようなものがあります。

<化学的接合のメリット><化学的接合のデメリット>

- 接合強度がやや低い

- 高温環境下では接着剤が劣化しやすい

- 接合部分の導電性や熱伝導性が低下する可能性がある

化学的接合のデメリットは、接合強度の低さです。次に紹介する機械的接合などと比べると、強い力によって壊れる可能性は高いといえるでしょう。特に接着剤は熱に弱い傾向があり、高温環境下では劣化が進むリスクがあります。

接着剤を金属間に挟むため、導電性や熱伝導性に影響する点もデメリットです。電気や熱を伝える部品に使う場合は、以降に紹介する機械的接合や材料的接合の方が適しています。

機械的接合

機械的接合とは、ねじやボルトを使ったり、圧力をかけて部品を変形させたりして材料をつなぎ合わせる方法のことです。代表的な機械的接続としては、以下の4つの方法が挙げられます。

| 種類 | 方法 | 特徴 |

|---|---|---|

| ねじ固定 | ねじやボルトで固定する | ・容易に分解できる ・ねじやボルト分の重量が増える |

| 圧力固定 | 接着剤と圧力で固定する | ・強固に固定できる ・分解は困難 ・圧力をかける設備が必要 |

| 焼き嵌め固定 | 高温による熱膨張で固定する | ・強固に固定できる ・分解は困難 |

| かしめ固定 | リベットに圧力をかけて変形させることで固定する | ・強固に接合できる ・リベット分の重量が増える |

機械的接合は、固定方法によって必要な温度・圧力・部品が異なり、接合した部材の特徴も違う点には注意が必要です。

化学的接合のデメリット

化学的接合のデメリットには、以下のようなものがあります。

<化学的接合のデメリット>

- 接合強度がやや低い

- 高温環境下では接着剤が劣化しやすい

- 接合部分の導電性や熱伝導性が低下する可能性がある

化学的接合のデメリットは、接合強度の低さです。次に紹介する機械的接合などと比べると、強い力によって壊れる可能性は高いといえるでしょう。特に接着剤は熱に弱い傾向があり、高温環境下では劣化が進むリスクがあります。

接着剤を金属間に挟むため、導電性や熱伝導性に影響する点もデメリットです。電気や熱を伝える部品に使う場合は、以降に紹介する機械的接合や材料的接合の方が適しています。

機械的接合

機械的接合とは、ねじやボルトを使ったり、圧力をかけて部品を変形させたりして材料をつなぎ合わせる方法のことです。代表的な機械的接続としては、以下の4つの方法が挙げられます。

| 種類 | 方法 | 特徴 |

|---|---|---|

| ねじ固定 | ねじやボルトで固定する | ・容易に分解できる ・ねじやボルト分の重量が増える |

| 圧力固定 | 接着剤と圧力で固定する | ・強固に固定できる ・分解は困難 ・圧力をかける設備が必要 |

| 焼き嵌め固定 | 高温による熱膨張で固定する | ・強固に固定できる ・分解は困難 |

| かしめ固定 | リベットに圧力をかけて変形させることで固定する | ・強固に接合できる ・リベット分の重量が増える |

機械的接合は、固定方法によって必要な温度・圧力・部品が異なり、接合した部材の特徴も違う点には注意が必要です。

機械的接合のメリット

機械的接合には、以下のようなメリットがあります。

<機械的接合のメリット>

- 熱影響がなく、各金属の特性を維持できる

- 組み立てや分解がしやすい

- 比較的簡単な加工で適用できる

機械的接合のメリットは、一部の方法を除けば熱影響のない固定で金属の特性を維持できる点です。また、ねじ固定などは組み立て・分解が容易なので、組み替えや解体を前提とした場合にも利用できます。

仕組みがシンプルな点のも機械的接合のメリットです。複雑な設備や高い技術力がなくても、金属同士をつなぎ合わせることができます。ただし、圧力や熱を必要とする固定方法もあるため、設備がない場合は採用が難しいケースもある点には注意が必要です。

機械的接合のデメリット

機械的接合のデメリットには、以下のようなものがあります。

<機械的接合のデメリット>

- 接合部の応力集中による破壊が起きる可能性がある

- ガルバニック腐食が発生する可能性がある

- ボルトなどにより重量が増加する

機械的接合のデメリットは、接合部に応力が集中しやすい点です。応力が特定の箇所に集中すると、そこからひび割れや破損につながるリスクがあります。また、異なる金属同士の電位差によるガルバニック腐食が起きる可能性がある点にも注意が必要です。

さらに、ねじやボルトを使って固定する場合、追加部品の分の重量が加わります。この特徴から、軽量化を求める用途にはやや不向きです。

材料的接合

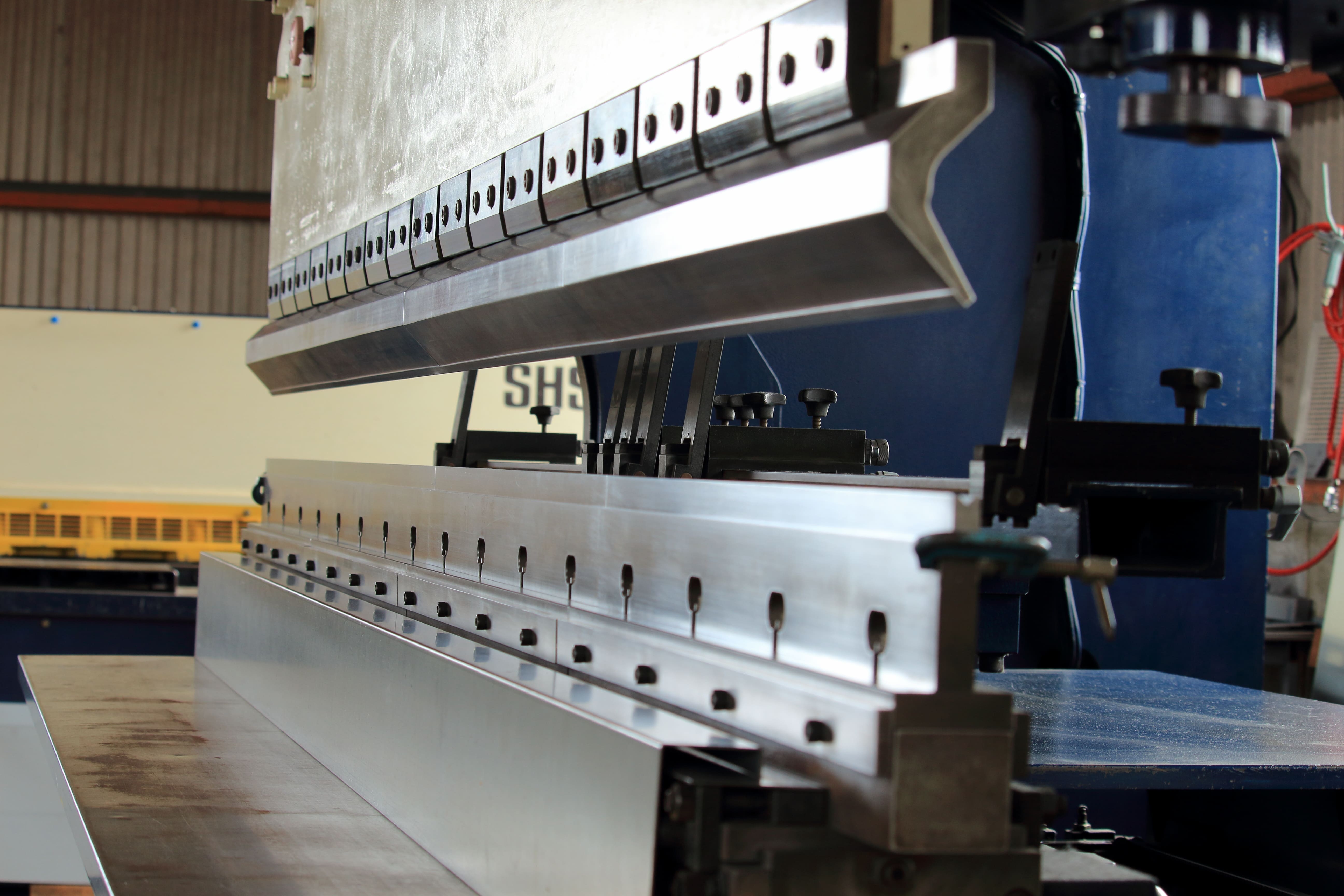

材料的接合とは、材料を溶融して接合したり、熱や圧力で接合したりする方法のことです。材料的接合には主に溶融接合・液相接合・固相接合の3種類があり、以下のような特徴があります。

| 種類 | 特徴 | 例 |

|---|---|---|

| 溶融接合 | 接合する金属そのものを溶かしてつなぎ合わせる | 溶接(アーク溶接・レーザー溶接など) |

| 液相接合 | 接合する金属自体は溶かさず、ろう材やはんだなどの溶融材料を使ってつなぎ合わせる | ろう付け・はんだ付け |

| 固相接合 | 材料を溶かさず、圧力や拡散を利用してつなぎ合わせる | 摩擦攪拌接合(FSW)・拡散接合・超音波接合など |

溶接接合

溶融接合は、溶接によって金属を接合する技術です。強度が高い接合ができ自動化もしやすいことから、量産が必要な工程にも適しています。一方、熱膨張率や溶融温度の違いの影響を受けやすいため、異種金属接合に利用する難易度は高めです。

液相接合

液相接合は、ろう材やはんだなどの溶融材料を使って金属をつなぐ方法です。接合する金属自体を溶かすわけではないため、溶融接合ほど異種金属接合の難易度は高くないものの、接合強度もそれほど高くありません。はんだ付けは自動化が可能で、ろう付けは熱処理炉で大量生産に適しています。

金属技研では、主に真空熱処理炉を使ったろう付けを得意としています。詳しくは導入事例をご覧ください。

固相接合

固相接合は、部材を溶融せずに圧力や拡散などによって接合する方法です。摩擦攪拌接合(FSW)や拡散接合などが代表例で、熱影響が少なく異種金属接合にも利用しやすいといえます。強度の高い接合が可能ですが、適用には特殊な設備が必要でイニシャルコストが高くなる点には要注意です。。

拡散接合に利用するHIP(熱間等方圧加圧)装置やホットプレス装置は特殊な設備で対応できる企業が少ないうえ、設備サイズが製品サイズの限界となるのがネックです。金属技研では、拡散接合に利用できる世界最大級のHIP装置を含む豊富な設備を所有しています。拡散接合のことなら、ぜひ当社にご相談ください。

金属技研のHIP装置一覧はこちら

材料的接合のメリット

材料的接合には、主に以下のようなメリットがあります。

<材料的接合のメリット>

- 強度や耐久性が高い(主に溶接・固相接合)

- 導電性や熱伝導性を維持しやすい

- 高精度な接合が可能(主にはんだ付け)

接合方法によるものの、溶接や固相接合などの方法では高強度で高耐久な接合が可能です。強度が求められる過酷な環境で使われる部材にも、材料的接合なら適用しやすいでしょう。

接合する金属間に接着剤を挟む化学的接合と比較すると、導電性・熱伝導性を維持しやすい点もポイントです。電子部品の接合に材料的接合(主に液相接合)が使われるのはこのためだといえます。

材料的接合のデメリット

材料的接合のデメリットには、以下のようなものがあります。

<材料的接合のデメリット>

- 熱膨張率の違いによる歪みなどが起きやすい(主に溶接)

- 金属間化合物の生成が強度に影響する可能性がある

- 特殊な設備や技術が求められるため加工コストが高い(主に固相接合)

材料的接合のデメリットは、主に溶接において熱膨張率の違いによる歪みが起こりやすい点です。また、溶融接合・液相接合では金属間化合物も生成されやすく、接合した部材の特性や強度に影響してしまいます。

固相接合には、特殊な設備や高い技術力が求められるのが難点です。固相接合は、溶融接合や液相接合と比較すると適用コストが高く、量産には向かない点には注意が必要だといえます。

異種金属接合の実用例

自動車産業・電子機器産業・航空宇宙産業における異種金属接合の実用例を紹介します。

自動車産業での実用例

自動車産業では、自動車のボディ・シャシー、EV自動車のバッテリー接続部などに異種金属接合技術が適用されています。

例えば、ボディ・シャシーでは、軽量化を目的としたアルミ+鋼の異種金属接合が代表的です。ボンネットなどの大きな部品をアルミ、強度は必要なフレームを鋼にするなど材料を使い分けて、車体の強度を維持しながら軽量化を実現しています。接合方法としては、接着剤と溶接を組み合わせた方法が採用されることがあります。

EV自動車のバッテリーでは、銅+アルミの異種金属接合を活かして軽量化・低コスト化が実現されています。バッテリータブや配線などに適用されるのが一般的です。レーザーを使った溶接技術などが使われます。

電子機器産業での実用例

電子機器産業では、スマートフォンやタブレットの筐体や、半導体などの小型部品に異種金属接合技術が使われています。

例えば、スマートフォン・タブレットの筐体では、アルミ+ステンレス・アルミ+ガラスといった接合が代表的です。これにより、薄く軽量でありながら高い強度を維持できるようになります。

半導体などの基板においては、はんだ付けが代表的な異種金属接合の例です。他にも、放熱性や耐久性を高めるために銅+アルミをレーザー接合する例や、銅+セラミックといった異なる材料をろう付けで組み合わせる例などがあります。

航空宇宙産業での実用例

航空宇宙産業においては、航空機の構造体に異種金属接合を利用する例があります。

高い強度でありながら軽量さが求められる航空機の構造体には、機械的接合や摩擦攪拌接合によってチタンとアルミを組み合わせることがあります。これにより航空機の大幅な軽量化が実現することから、適用の範囲は翼やエンジンなどさまざまな部品に広がっています。

まとめ

本記事では、異なる金属同士をつなぎ合わせる異種金属接合について、概要や求められる背景、種類などについて解説しました。異種金属接合にはいくつかの方法があり、特徴・コスト・難易度が異なります。目的に適した接合方法の選択が必要です。

また、異種金属接合には熱影響や腐食、強度などの面で課題が残っています。異種金属接合は、今後の技術革新により、さらに実用化の幅が広がることが期待される技術です。

金属技研では、ろう付・拡散接合・溶接などの接合技術を提供しております。国内外の接合データベースを保有しており、高品質な接合が求められる原子力・宇宙/航空・電子機器分野でも豊富な処理実績があります。異種金属接合をご検討の際は、ぜひ当社へご相談ください。

金属技研の溶接技術についてはこちら