金属技研株式会社は、冶金技術を元に、様々な材料開発・製造に携わっています。

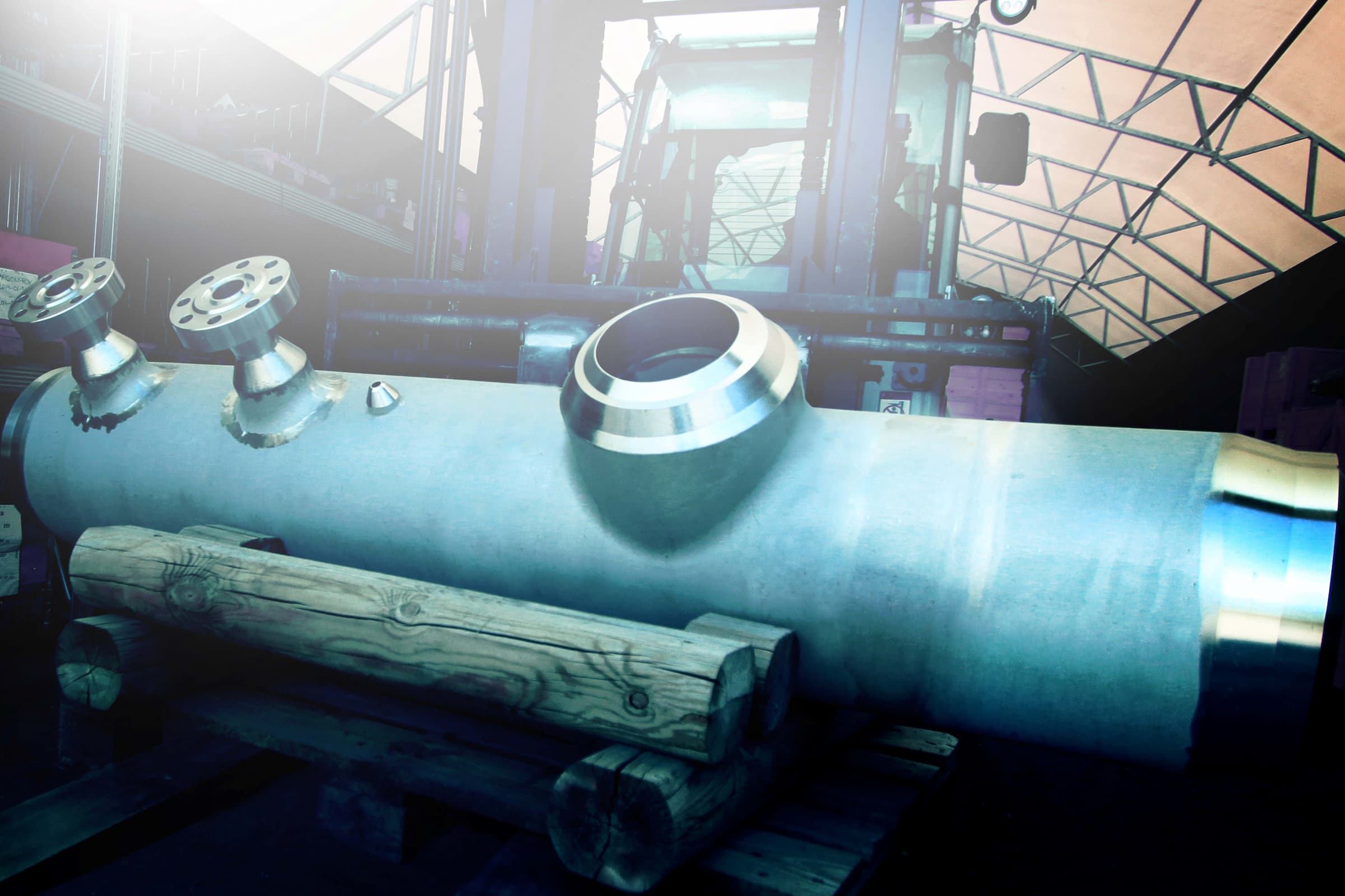

スウェーデンにあるMTC Powder Solutions(以下MTC PS)では、石油・天然ガスの掘削用油井管やラインパイプに使われる二相ステンレス鋼の知見を有しています。

今回は「二相ステンレス鋼の有用性について」をご紹介します。

MTC PSのシニアアドバイザー・Jan-Olof Nilssoによる論文をご覧ください。

二相ステンレス鋼について

「二相ステンレス鋼」(DSS)とは、金属組織のフェライト相とオーステナイト相がほぼ半々の割合で混合したステンレス鋼のことです。フェライトとオーステナイトという用語は、フェライト鋼とオーステナイト鋼に特徴的な結晶構造のことを指しています。DSSは全てのステンレス鋼(SS)のうち、ほんの一部のことを指しますが、機械的性質と腐食特性において特異な組合せがあるため、特定の用途においては非常に重要です。

全てのステンレス鋼の50%以上を代表するオーステナイト系ステンレス鋼は延性があり成形性に優れていますが、応力腐食割れに弱いという反面があります。一方、フェライト系ステンレス鋼は、応力腐食割れに対して多少の耐性がありますが、比較的脆く、限られた成形性を示し、溶接が困難という課題があります。

幸いにも、DSSはフェライト系とオーステナイト系のそれぞれ優れた性質を持つ材料で、延性と応力腐食割れに対する耐性の両方があります。さらに、それらは一般的にはオーステナイト系およびフェライト系ステンレス鋼の2倍の強度があり、溶接も容易です。

商業におけるDSSの最も初期の例としては1930年代まで遡りますが、より広い関心を集めたのは数十年後でした。その理由は、1970年代に出現した、合金元素としての窒素の使用を可能にした新しいプロセスの冶金技術にあります。その結果、重要な合金元素の含有量を非常に正確に制御して、最終特性を最適化する際に必要なオーステナイトとフェライトの間にある希望のバランスを達成することができました。

1980年代の急速な発展の過程で、より優れた耐食性を備えたDSSを定義するために「スーパー二相ステンレス鋼(SDSS)」が、開発されました。耐孔食性は、しばしば他のタイプで腐食を引き起こすことが多いため、多くのアプリケーションにおいて不可欠です。

過去の経験より、耐孔食性は主にクロム、モリブデン、窒素の濃度から推定できることが示されています。いわゆるPRE値※を定義でき、この値が40を超える場合、合金はSDSSとみなされています。最適な特性を得るためには、DSSの両方のフェーズでこの値が等しくなるように合金を製造します。ここでは、オーステナイト中に富む元素窒素が重要な役割を果たします。

近年、水素誘起応力腐食割れ(HISC)が問題となっている。「オーステナイト粒界」は決定的に重要なパラメータであると現在広く受け入れられています。フェライト相とオーステナイト相(結晶粒)が小さいとオーステナイト粒界が小さくなり、HISCに対する抵抗に有益です。

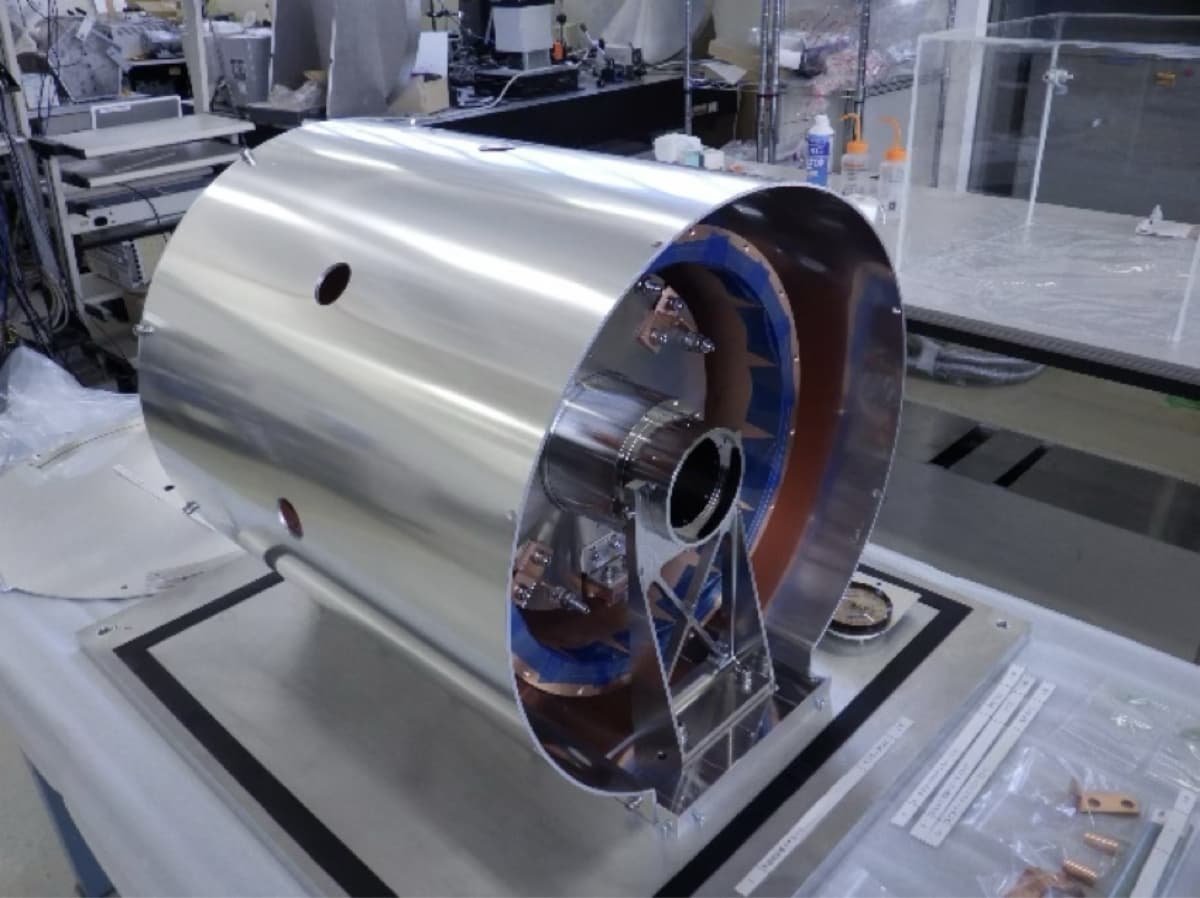

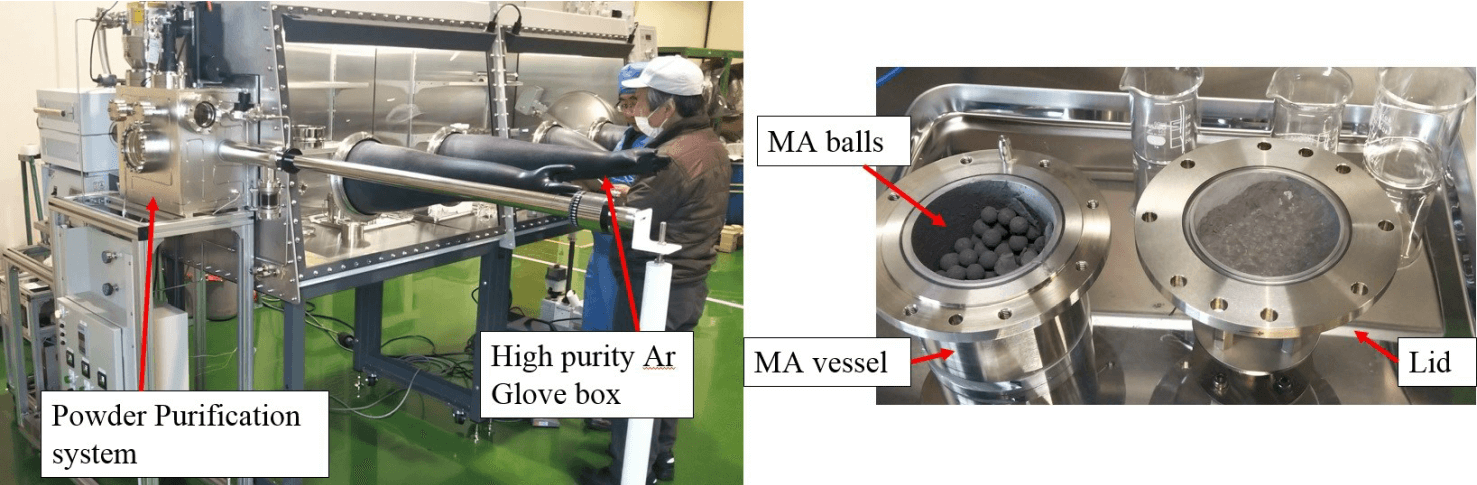

提案したメカニズムでは、微細粒DSSが相境界での応力集中を緩和することになると想定されています。粉末冶金は粉末の粒度を制御し最小化できるため、この場合に特に適しています。

上図は、標準の熱間圧延鋼(左)と鋳造鋼(中央)のミクロ組織の違いを、スーパー二相ステンレス鋼(右)の微細な等方性ミクロ組織と比較して示しています。

要約すると、DSSは、機械的特性と腐食特性の独自の組み合わせにより、約250℃までの温度で従来のステンレス鋼よりも多くの利点があります。

特に、孔食や応力腐食割れが潜在的な問題としてある場合、多くの塩化物イオンを含む環境では、他に類を見ません。

著者:

Jan-Olof Nilsson:MTC Powder Solutionsの材料技術シニアアドバイザー

Jan-Olofは、材料技術、特に物理冶金学に豊富なバックグラウンドを持っています。Sandvik ABで二相およびスーパー二相素材の開発に深く関わり、物理冶金部門を率いてきており、材料の挙動を理解する上での鍵を握っていました。スウェーデンのチャーマーズ工科大学で物理冶金学の教授を務め、材料技術に関する豊富な記事を発表しております。 2020年4月からMTC Powder Solutionsの材料技術のシニアアドバイザーを務めています。

※ PRE 値(Pitting Resistance Equivalent)= %Cr+3.3×%Mo +16×%N